Металлургическая промышленность ежегодно дает около 50 млн. т. шлаков, а в отвалах их скопилось около 500 млн. т. Это главным образом доменные шлаки, а также мартеновские, ваграночные и др. Так, при выплавке чугуна на каждую тонну основной продукции получают 0,5 … 1 т шлака. Если оценить выход не по массе, а по объему, то шлака получается в 2… 3 раза больше, чем чугуна. Поэтому называть шлаки отходами можно лишь условно. В сущности это не отходы, а тоже ценный, попутно добытый продукт.

Недостаточное использование металлургических шлаков приводит не только к недоизвлечению прибыли, но и к удорожанию основной металлургической продукции за счет больших затрат на вывозку шлаков и содержание огромных отвалов.

Химический состав металлургических шлаков разнообразен. Доменные шлаки состоят в основном из оксидов, а также содержат примеси железа, магния, марганца, серы.

Частично доменные шлаки используют в цементной промышленности. Некоторая их часть применяется для получения шлаковаты, литых изделий и т. д. При этом значительный объем шлаков текущего выхода, а также запасы отвальных шлаков могут быть использованы для получения заполнителей. Щебень из доменного шлака . Щебень для бетона можно получить из доменных шлаков текущего выхода или дроблением и сортировкой шлаков из старых отвалов.

Шлаки в отвалах неоднородны по составу и свойствам. В зависимости от условий остывания степень их кристаллизации различна. Неодинакова их пористость и прочность. В связи с этим целесообразна выборочная разработка старых отвалов или обогащение шлака после дробления на щебень.

В зависимости от химического и минералогического составов некоторые шлаки могут подвергаться распаду. Иногда кусковой лак самопроизвольно превращается в порошок. Исследованиями установлено, что основной причиной возможного разрушения являются образование в шлаке неустойчивых силикатов кальция, претерпевающих затем объемные деформации. Такое разрушение называют силикатным распадом.

Чтобы проверить стойкость шлакового щебня к силикатному распаду, пробу испытывают пропариванием над кипящей водой или в автоклаве в среде насыщенного водяного пара при давлении. Таким образом процессы распада силиката кальция нестабильной формы интенсифицируются и проявится в измельчении зерен. Шлаковый щебень считается стойким к силикатному распаду, если в результате испытания потеря массе данной фракции, т. е. отсев мелочи на сите, не превышает 5%.

Предварительная оценка пригодности доменного шлака для производства щебня производится по данным химического анализа.

Устойчивую структуру имеют, как правило, кислые шлаки.

Для стабилизации в шлаки, склонные к распаду, вводят некоторые добавки, растворяющиеся в расплаве и направляющие кристаллизацию в желаемом направлении с образованием устойчивых минералов.

По показателю дробимости при сжатии (раздавливании) в цилиндре щебень из доменного шлака подразделяется на четыре марки: Др45 - для бетона с пределом прочности ниже 20 МПа, Др35 - для бетона с пределом прочности 20 … 30 МПа, Др25 - для бетона с пределом прочности 30 … 40 МПа, Др15 - для бетона с пределом прочности 40 МПа и выше.

Таким образом, на щебне из доменного шлака можно получать высокопрочные бетоны для разнообразных конструкций. Шлаковый щебень в районах сосредоточения металлургической промышленности обходится значительно дешевле других заполнителей, в частности щебня из природного камня, его применение дает большой экономический эффект.

Однако содержащаяся в шлаке сера может вызвать коррозию стальной арматуры. В связи с этим использование шлакового щебня в производстве железобетонных конструкций с предварительно напряженной арматурой должно быть обосновано специальными исследованиями, а если содержание серы больше 2,5%, то требуется специальное исследование бетонов для всех видов конструкций. Насыпная плотность шлакового щебня для тяжелого бетона должна быть не менее 1000 кг/м3. Это плотный и прочный заполнитель черного или темно-серого цвета, шероховатый в изломе. Некоторые виды шлаков, так называемые «газистые», вспучиваются пузырьками выделяющихся газов и застывают в виде пористого материала. Например, пористые отвальные шлаки завода «Азовсталь» имеют плотность зерен 0,4… 1,6 г/см3 и предел прочности соответственно 2,5 …40 МПа (пропорциональный квадрату плотности). Насыпная плотность щебня из таких шлаков составляет; 800 кг/м3 и менее, поэтому он может быть применен для легких бетонов. В основном же пористые заполнители для легких бетонов из металлургических шлаков получают искусственной поризацией. Для получения высокопрочного плотного щебня из доменного шлака часто требуется их дегазация. Это может быть достигнуто введением в шлаковый расплав специальных добавок, а также, как показали П. А. Кривилев и другие, путем его виброобработки.

Отвальные пористые шлаки в значительной степени неоднородны.

Гранулированный шлак . При обработке огненно-жидких металлургических шлаков водой происходит резкое охлаждение (шлакового расплава и его грануляция - дробление на отдельные мелкие зерна. Структура зерен аморфная, стеклообразная.

По зерновому составу гранулированный шлак соответствует крупному песку: размер зерен преимущественно 0,6 … 5 мм, причем примерно 50% (по массе) составляют зерна крупнее 2,5 мм. Нередко имеются более крупные зерна (до 10 мм).

Насыпная плотность гранулированного шлака колеблется в широких пределах - 600 … 1200 кг/м3. Это связано с тем, что в зависимости от свойств шлакового расплава и технологии грануляции зерна гранулированного шлака могут получаться плотными или пористыми. Пустотность гранулированных шлаков велика - до 60 … 70%.

Гранулированные доменные шлаки потребляются главным образом в производстве шлакопоргландцемента, по в значительном объеме они используются также в качестве заполнителя для бетонов.

Золошлаковое сырье может применяться для изготовления заполнителей как тяжелых, так и легких бетонов. Пористыми заполнителями для легких бетонов служат: шлаки от сжигания антрацита, каменного и бурого углей, торфа и сланцев; золы, щебень и песок из топливных шлаков, аглопорит на основе золы ТЭС, зольный обжиговый и безобжиговый гравий, глинозольный керамзит.

Золошлаковые заполнители . Свойства зол и шлаков зависят от способа сжигания и вида топлива. Оптимальную пористую структуру антрацитовых и каменноугольных шлаков получают при кусковом сжигании, а у шлаков бурого угля - при пылевидном. Недостатком пылевидного сжигания или переработки в газогенераторах антрацита и каменных углей является то, что эти процессы приводят к чрезмерному спеканию и получению в результате этого плотных и тяжелых заполнителей.

По зерновому составу шлак представляет собой механическую смесь зерен крупностью 0,14-30 мм с отдельными включениями более крупных частиц, поэтому ее можно рассматривать как естественную смесь мелкого и крупного заполнителей. В связи с этим шлаки ТЭС целесообразно применять в легких и тяжелых бетонах в качестве основного заполнителя, для частичной замены щебня (20-50%), а также для улучшения гранулометрического состава песков.

Все топливные шлаки можно классифицировать на основные, кислые и нейтральные. Шлаки каменных углей в основном кислые. Шлаки некоторых бурых углей и сланцев, содержащие до 40% СаО и повышенное количество оксидов железа, относятся к основным. Наименее кислыми являются антрацитовые шлаки.

Вредными компонентами шлаков, вызывающими при повышенном количестве разрушение бетона, являются сульфаты и сульфиды. Общее содержание сернокислых и сернистых соединений в пересчете на S03 в топливных шлаках не должно превышать 3% массы, в том числе не более 1% водорастворимых сульфатов и 1% сульфидов. Недопустимо также присутствие в шлаках ТЭС свободного оксида кальция, гашение которого в затвердевшем бетоне может послужить причиной его разрушения.

Так же, как и металлургические, шлаки ТЭС должны быть устойчивы против силикатного и железистого распада. Стойкость против силикатного распада определяют пропариванием и автоклавной обработкой пористого щебня, а железистого - 30-дневным выдерживанием в дистиллированной воде. Потеря массы испытываемых проб не должна превышать 5%.

Для предотвращения распада топливные шлаки рекомендуется применять после длительного (3-6 месяцев) вылеживания в отвалах, в результате чего в них гасится свободный оксид кальция, частично выщелачиваются растворимые соли и окисляются топливные остатки. При применении шлаков в бетонах целесообразно их обогащать, отсеивая мелкие фракции, содержащие наибольшее количество несгоревшего угля и других вредных примесей.

Насыпная плотность топливных шлаков составляет 600-1000 кг/м3, средняя плотность зерен - 1500-2000 кг/м3. Пористость шлаков обычно колеблется от 40 до 60%, морозостойкость достигает до 50 циклов и более. Оптимальные структуру и физико-механические свойства имеют антрацитовые шлаки, буроугольные - менее применимы.

В отличие от щебня из природного камня шлаковый щебень практически не содержит лещадных и игловатых зерен, глинистых и других вредных примесей, и при использовании в качестве заполнителя в бетонах такой щебень, как свидетельствуют результаты исследований, обеспечивает прочностные характеристики до 30 МПа (табл. 3.7).

Мелкий заполнитель в тяжелых и легких бетонах частично или полностью может быть заменен золой. При изготовлении конструктивно-теплоизоляционных легких бетонов классов В2,5-В7,5 зола, используемая в качестве песка, должна иметь насыпную плотность до 1100 кг/м3 и включать зерна размером менее 0,14 мм в количестве не более 90% массы. Содержание коксовых остатков в золе, полученной при сжигании каменного угля и антрацита, должно быть не более 12%, бурых углей-не более 5%.

Установлено, что на долговечность бетона при использовании зол оказывает влияние, главным образом, состав топливных остатков, стойкость которых к окислению и воздействию влаги зависит в свою очередь от минералогического состава исходного угля.

Несгоревшие частицы угля представлены, в основном, в виде остатков кокса и полукокса. Отрицательные свойства этих топливных остатков сказываются в незначительной степени, так как кокс и полукокс стойки к окислению на воздухе и поглощают мало влаги, а поэтому мало подвержены объемным изменениям при попеременном увлажнении и замораживании. Определение качественного состава остатков несгоревшего топлива дает возможность оценить целесообразность применения золы как мелкого заполнителя бетона.

Полная замена мелкого заполнителя золой наиболее целесообразна в конструктивно-теплоизоляционных легких бетонах. Оптимальное содержание золы в конструктивно-теплоизоляционном керамзитобе-тоне составляет 300-450 кг/м3. Дальнейшее увеличение ее содержания повышает среднюю плотность легкого бетона. При изготовлении легких конструктивных бетонов добавка золы в количестве до 100 кг на 1 м3 бетона может служить микронаполнителем.

Возможно применение в бетонах рядовых классов наряду с золой и шлаками и золошлаковой смеси отвалов ТЭС. Золошлаковую смесь целесообразно использовать в качестве основного заполнителя бетонов, для частичной замены щебня (20-50%) и песка (40-100%), а также для улучшения гранулометрии мелких песков.

Производственный опыт показал, что применение золошлаковых смесей в качестве основного заполнителя бетона более экономично, поскольку шлаковые фракции, заменяя часть мелкого песка и щебня, улучшают зерновой состав, а пылевидная зола, играя роль активного микронаполнителя, улучшает пластичность бетонной смеси, повышает коэффициент эффективности использования цемента. Это позволяет применить значительную часть золошлакового сырья, сосредоточенного в отвалах.

При введении золошлаковых смесей в бетоны применяются смеси с довольно широкими границами изменения гранулометрии. Однако оптимальными являются смеси, в состав которых входит 16-30% пылевидной золы - уноса. Общее содержание золошлаковой смеси должно быть в пределах 230-330 кг на 1 м3 бетона.

При прочих равных условиях средняя плотность бетона на золошлаковой смеси на 130-150 кг/м3 меньше, чем на гранитном щебне. Для бетона, например, на золошлаковой смеси, полученной при сжигании донецких углей, характерны следующие физико-механические свойства: прочность при сжатии - до 35 МПа; растяжении - 2,3 МПа; модуль упругости - 24,1 МПа; морозостойкость - 150 циклов; усадка - 0,6-0,7 мм/м.

Гранулированный топливный шлак. Химический состав гранулированных шлаков, полученных из одного и того же топлива, но с применением различных способов удаления, несколько различается. В топках топливо сжигают в условиях избытка воздуха, т. е. в слабо окислительной среде, в результате чего в кусковых шлаках образуются соединения трехвалентного железа. При жидком шлакоудалении ион Fe3+ восстанавливается до Fe2+ вследствие непосредственного взаимодействия Fe203 с углеродом.

Гранулированные шлаки от сжигания каменного угля характеризуются практически полным выгоранием органической части и переходом соединений железа в двухвалентное состояние. Буроугольные шлаки содержат повышенное количество глинозема или оксидов кальция при значительно меньшем количестве оксидов железа. Сланцевые шлаки являются высококальциевыми, в них больше сульфатов, чем в шлаках от сжигания каменных или бурых углей.

Гранулированные шлаки устойчивы к силикатному и железистому распаду, не вступают в реакцию с оксидами щелочных металлов в цементе, несмотря на наличие в них значительного количества аморфного Si02.

Растворимый кремнезем предопределяет пуццолановый характер взаимодействия шлаковых зерен с цементным камнем. Реакционная способность повышается с увеличением количества СаО в стеклофазе и снижается при увеличении количества Fe203.

Гидравлическая активность топливных гранулированных шлаков, выраженная количеством поглощенной извести, составляет 20--30 мг/г.

Непосредственное влияние на гидравлическую активность шлаков имеет их фазовый состав. Структура зерен шлака зависит от условий охлаждения. Так, шлаковые зерна, полученные при непосредственном попадании расплава в воду, т. е. при отсутствии условий кристаллизации, состоят из однородного алюможелезистосиликатного стекла. В воздушных условиях шлаковый расплав характеризуется более медленным режимом охлаждения, что способствует образованию зародышей кристаллов, вследствие чего структура шлака отличается закри-сталлизованностью.

Гранулированные шлаки от сжигания углей с низкокальциевой минеральной частью относятся к труднокристаллизующимся даже при относительно медленном охлаждении, содержат не более 10-15% кристаллических компонентов.

Физико-механические характеристики шлака, его структура зависят от вида сжигаемого топлива и способа его удаления. Среди общей массы шлака можно выделить плотные и пористые зерна с различным количеством открытых и закрытых пор. Средняя плотность таких зерен может колебаться от 2,6 до 1,5 г/см3, в редких случаях встречаются зерна со средней плотностью до 1 г/см3. Истинная плотность шлака в основном 2,3-2,7 г/см3, насыпная находится в пределах 1100-1700 кг/м3.

Гранулированный топливный шлак характеризуется широким разнообразием формы и рельефа поверхности отдельных гранул. Преобладающей является кубообразная, призматическая и остроугольная форма его зерен. Важной положительной особенностью гранулированных шлаков по сравнению с заполнителями из горных пород является значительное содержание зерен с высокоразвитым микрорельефом. Анализ зерен шлаков под микроскопом показывает, что в крупных зернах шлака часто встречаются поры диаметром 1-3 мм и более, а также поверхностные раковины. Это наряду с гидравлической активностью шлака служит фактором, несомненно способствующим увеличению его сцепления с цементным камнем.

Важнейшими особенностями гранулированных топливных шлаков как заполнителей бетона являются сравнительно большая прочность шлаковых зерен (образцы - кубики с размером ребра 2 см имеют прочность 120-140 МПа; повышенная макро- и микропористость (до 13%)); развитая поверхность зерен и, вследствие этого, повышенная водопотребность (9-11%); отсутствие глинистых, илистых и других вредных примесей, а также игловатых и лещадных зерен.

Механические характеристики топливных гранулированных шлаков позволяют получить бетон классов до В40.

Морозостойкость стекловидных шлаков довольна высока и допускает изготовление разнообразных бетонов для высокодолговечных строительных конструкций. Шлаки практически не содержат компонентов, которые могут снижать защитные свойства бетона или придавать ему агрессивность по отношению к арматуре.

В соответствии с ГОСТ содержание зерен, проходящих через сито с сеткой № 0315, должно быть для фракционированного щебня не более 5% по массе, для шлакового песка - не более 20% и для рядового несортированного шлака - не более 10%.

В ряде исследований установлено, что гранулированный топливный шлак оказывает существенное влияние на реологические и технологические свойства бетонных смесей. Отмечается, что бетонные смеси с шлаковым заполнителем имеют лучшую удобоукладываемость по сравнению с бетонами на природных заполнителях. Предлагается применять топливный гранулированный шлак для литых бетонных смесей, транспортируемых бетононасосами, производительность которых увеличивается благодаря тому, что пробки в них возникают в 4 раза реже. Однако, стекловидная поверхность шлака, обладающая малой водоудерживающей способностью (3-4%), способствует водо-отделению бетонной смеси в бетонах высокой подвижности даже при повышенных расходах цемента.

Установлено, что бетоны на топливных гранулированных шлаках отличаются по структуре и свойствам от бетонов на природных заполнителях. Плотная структура шлакобетона, большая площадь поверхности гранулированного шлака, хорошее сцепление заполнителя с цементным камнем придают бетону хорошие прочностные и дефор-мативные свойства. Разрушение бетона на граншлаке ТЭС проходит частично по растворной части и частично по шлаку, в отличие от бетона на гранитном щебне. Такой характер разрушения свидетельствует об однородности бетона, прочном сцеплении заполнителя с растворной частью. Физико-химическими исследованиями установлено, что прочность сцепления шлака с цементным камнем обусловлена не только адгезией за счет рельефа поверхности зерен, но и в значительной степени химическим взаимодействием цементного камня и заполнителя. Образуемая в зоне контакта пленка новоообразований (низкоосновные гидросиликаты кальция) является оболочкой, которая обволакивает зерна заполнителя, улучшает сопротивление бетона внешним воздействиям.

Более интенсивно взаимодействие гранулированного шлака с цементом протекает при тепловлажностной обработке бетона. В связи с этим сразу после пропаривания прочность шлакосодержащего бетона составляет около 80% от марочной, а спустя 28 суток она на 10- 15% превышает прочность бетона, твердевшего в нормальных условиях.

При проведении сравнительных испытаний бетона со шлаковым и гранитным заполнителями на прочность при растяжении методом раскалывания были получены практически одинаковые результаты. Исследования призменной прочности, начального модуля упругости, предельных относительных деформаций, а также деформаций усадки и ползучести позволили сделать вывод о том, что деформативные свойства шлакобетона также можно приравнять к свойствам тяжелого бетона на щебне из природных материалов.

Замена природных заполнителей топливным гранулированным шлаком снижает расход цемента за счет улучшения гранулометрии смеси заполнителей, а также упрочнения контактной зоны между шлаком и цементным камнем, обеспечивая снижение общих энергетических и трудовых затрат на единицу продукции. Расход цемента снижается на 4-6% на 1 м3 бетона. Экономический эффект зависит от стоимости шлака и природных заполнителей в конкретных условиях производства.

К настоящему времени накоплен определенный опыт применения гранулированных топливных шлаков в качестве заполнителей бетона. Большинство из них пригодно для приготовления бетонов различных классов и назначения.

Аглопорит . Топливные шлаки и золы являются лучшим сырьем для производства аглопорита - искусственного пористого заполнителя. Это обусловлено, во-первых, способностью золошлакового сырья так же как глинистых пород и других алюмосиликатных материалов спекаться на решетках агломерационных машин; во-вторых, содержанием в нем остатков топлива, достаточных для процесса агломерации. При использовании обычной технологии аглопорит получают в виде щебня и песка. Из зол ТЭС можно получать также аглопоритовый гравий, имеющий высокие технико-экономические показатели.

Технология получения искусственных пористых заполнителей методом агломерации состоит из следующих основных операций: подготовки компонентов смеси; приготовления шихты (гранул); термической обработки на агломерационной решетке; дробления (при производстве аглопоритового щебня); сортировки готового продукта.

При производстве аглопоритового щебня золу или молотый шлак увлажняют связующей добавкой, в качестве которой берут глиняный шликер или раствор технического лигносульфоната. Полученную шихту подают в гранулятор, где она доводится до влажности 20-35% и окомковывается. Соблюдение оптимальной влажности шихты необходимо для создания гранул определенной крупности и прочности, а также для обеспечения нормального аэродинамического сопротивления слоя на колосниковой решетке. Шихта спекается на ленточных агломерационных машинах, представляющих собой непрерывно движущийся конвейер из тележек-палет, имеющих в основании колосниковую решетку. Проходя под горном, шихта зажигается, а затем, продвигаясь над вакуум-камерами, за счет прососа воздуха и повышения температуры до 1200-1300 °С, поризуется и спекается.

Спекшийся корж подвергают двухступенчатому дроблению и фракционируют на щебень и песок.

Разработана и применяется технология производства аглопорито-вого гравия из золы ТЭС (3.2), особенность которой состоит в том, что в результате агломерации сырья образуется не спекшийся корж, а обожженные гранулы. Сущность технологии производства аглопоритового гравия заключается в получении сырцовых зольных гранул крупностью 10-20 мм, укладке их на колосники толщиной 200- 300 мм ленточной агломерационной машины и термической обработке. Горн агломерационной машины состоит из двух секций - подсушки и зажигания. Слой гранул сначала подсушивается и подогревается, а затем производятся зажигание и обжиг. Благодаря высокой газопроницаемости шихты, сквозь слой просасывается большое количество воздуха, в результате чего создается окислительная среда, и гранулы между собой не спекаются. Аглопоритовый гравий рассеивают на фракции, образующиеся спеки дробят, а затем также рассеивают на фракции.

Разработанная технология предусматривает возможность использования сухой золы-уноса, золы из отвалов ТЭС, а также водозольной суспензии, образующейся при гидротранспорте золы в отвалы.

Зола для аглопорита должна соответствовать таким требованиям: насыпная плотность - 700-900 кг/м3; плотность - 2,2-2,4 г/см3; удельная поверхность - не менее 2000 см2/г; Si02 - 55 ± 10%; А1203 25 ± 10; Fe203 - 10 ± 8; СаО + MgO - до 12; Na20 + К20 - до 5; S03 - до 3%. Содержание невыгоревших частиц зависит от вида золы и при температуре размягчения до 1200 °С оно допускается до 10%, а свыше 1400 °С - до 15% . В зависимости от состава золы и режима тепловой обработки зольных гранул получают аглопоритовый щебень с насыпной плотностью 500-700 кг/м3 и прочностью (в цилиндре) 1,5- 5,5 МПа. Он используется для получения легких бетонов: классов В3,5-В5 с плотностью около 1000 кг/м3 при расходе цемента 200 кг/м3, классов В7,5-В15 с плотностью 1200 кг/м3 при расходе цемента 260 кг/м3, классов В22,5-В30 с плотностью 1600 кг/м3 при расходе цемента от 385 до 500 кг/м3.

При использовании золы-уноса ее подают пневмотранспортом или автоцементовозами в силосы, примыкающие к производственному корпусу цеха агломерации. В силосном складе предусмотрена возможность перемешивания золы за счет барботажа, а также перекачивания ее в расходный бункер. Используя золу из отвала, ее складируют под навесом, размещенным вблизи цеха. Затем после усреднения и разрыхления золу подают в расходные бункеры шихтосмесительного цеха.

Для использования водозольной суспензии, поступающей по зо-лопроводам непосредственно с ТЭС, разработана следующая технологическая схема. Суспензия, содержащая до 10% золы по массе, подается в сгуститель, а затем при содержании золы 50-60% - в емкости с цепными мешалками, куда поступает и предварительно приготовленный глиняный шликер. Количество добавляемой глины составляет 5-7% от массы сухой золы. Приготовленную суспензию перекачивают в пульподелитель, откуда она поступает в вакуум-фильтры. На вакуум-фильтрах происходит обезвоживание суспензии, в результате чего образуется кек-осадок, влажность которого близка к оптимальной влажности шихты, направляемой на грануляцию. В зависимости от зернового состава золы и качества глиняного шликера влажность кека-осадка может меняться в пределах 2-3%. Для корректировки влажности и снижения общего количества топлива в шихте предусмотрено введение в сырьевую смесь возврата - плохо обожженных частиц аглопорита. Для получения однородной шихты кек-осадок и возврат подают в двухвальный лопастный смеситель, где коржи кека-осадка разрушаются, а затем тщательно перемешиваются с возвратом. Далее шихту подают на тарель гранулятора, где происходит ее оксм-кование в гранулы 10-20 мм.

Для производства аглопоритового гравия используют золы с илтер-валом плавкости не менее 50-100 °С и содержанием оксидов железа не менее 4%.

Производство аглопоритового гравия, по сравнению с обычнь м производством аглопорита, характеризуется снижением расхода технологического топлива на 20-30%, низким разрежением воздуха в вакуум-камерах, а также увеличением удельной производительности в 1,5-2 раза.

Аглопоритовый гравий имеет плотную поверхность и поэтому при практически равной средней плотности со щебнем отличается от него более высокой прочностью и меньшим водопоглощением.

Применение агломерационного метода термической обработки зол при получении пористых заполнителей позволяет применять сырцовые гранулы небольшой прочности, снижать расход технологического топлива за счет использования несгоревшего угля, регенерировать тепло и использовать отходящие газы, обеспечивать высокий тепловой КПД агломерационных машин наряду с их высокой производительностью.

Золы ТЭС могут применяться не только как основное сырье, но и как топливные добавки при производстве аглопорита из глинистых пород. В состав шихты для производства аглопорита требуется до 8% высококалорийного топлива. Применение добавки золы позволяет сократить расход топлива и снизить себестоимость аглопорита.

Глинозольный керамзит и зольный гравий. Наряду с пористыми заполнителями из зол и шлаков ТЭС, получаемыми спеканием сырья на агломерационных машинах, золошлаковые заполнители изготавливают также путем обжига со вспучиванием исходного сырья. К таким заполнителям относятся глинозольный керамзит и зольный гравий.

Глинозолъный керамзит - это продукт вспучивания и спекания во вращающейся печи гранул, сформованных из смеси глин и зол ТЭС, где зола составляет 10-80% всей массы сырья.

Для производства глинозольного керамзита применяют золу, добываемую в золоотвалах от пылевидного сжигания торфа, бурого и каменных углей, и легкоплавкие глинистые породы.

Производство глинозольного керамзита может осуществляться на действующих керамзитовых предприятиях при различных методах подготовки шихты. С этой целью керамзитовые предприятия необходимо дооборудовать: закрытым складом с раздельным хранением золы и глины; дозирующими устройствами для золы, глины и добавок; механизмами для усреднения двухкомпонентной шихты.

При использовании золы в качестве добавки к глине увеличивается количество органических примесей в сырье и повышается его вспу-чиваемость. Если запасы вспучиваемого глинистого сырья ограничены, а золоотвалы находятся в непосредственной близости от заводов, то золу ТЭС целесообразно использовать в качестве основного компонента керамзитовой сырьевой смеси. Свойства глинозольного керамзита зависят от вида и соотношения в шихте глинистого и зольного компонентов.

Золы, пригодные для производства глинозольного керамзита, содержат Si02 33-57% и А1203 - 14-37%. С увеличением содержания золы и ее удельной поверхности возрастает прочность керамзита и увеличивается его средняя плотность. Дисперсность золы должна составлять не менее 1000 см2/г, содержание угля не более 10%, СаО - не более 10%, сернистых и сернокислых соединений - не более 5%. Максимальная температура плавления золы равна 1380 °С.

Максимально допустимое содержание остатков топлива в золе, пригодной для производства глинозольного керамзита, не должно превышать 17%. При избыточном количестве углерода гранулы оплавляются, и качество заполнителя ухудшается.

Введение глинистого компонента улучшает формовочные свойства шихты, способствует выгоранию остатков угля в золе, что позволяет использовать золы с повышенным содержанием несгоревшего топлива. Глинозольный керамзит производят по обычной для керамзита технологической схеме, включающей последовательное измельчение и усреднение сырья, формование гранул на дырчатых вальцах или ленточном прессе и их термическую обработку во вращающейся про-тивоточной печи. Зола смешивается с глиной в глиносмесителе с па-роувлажнением и в составе глинозольной массы поступает в перерабатывающие вальцы, а затем в агрегат для гранулирования.

Основной особенностью технологии изготовления глинозольного керамзита, помимо добычи и усреднения золы, является более тщательная подготовка сырьевой смеси. С этой целью применяют длух-стадийное перемешивание глинистой породы и золы в последовательно установленных агрегатах. Для производства глинозслъного керамзита предпочтительны золы из отвалов гидроудаления. Поиме-нение сухой золы-уноса не позволяет достичь требуемой гомоген ю-сти глинозольной шихты.

Насыпная плотность глинозольного керамзита составляет 4С0- 700 кг/м3, прочность при сдавливании в цилиндре - 2,3-4,8 МПа, во-допоглощение-10-21%, морозостойкость - более 15 циклов.

С повышением количества золы в составе шихты увеличивается насыпная плотность и, соответственно, прочность глинозольного керамзита.

Глинозольный керамзитовый гравий и песок пригодны в качестве пористых заполнителей для легких бетонов классов от В3,5 до ВЗО. В зависимости от области применения глинозольный керамзит можно выпускать легкий, сверхпрочный, жаростойкий и стойкий к агрессивным средам.

Зольный гравий получают гранулированием подготовленной золо-шлаковой смеси или золы-уноса ТЭС с последующим спеканием и вспучиванием во вращающейся печи при температуре 1150-1250 °С (3.3). Подготовка золошлаковой смеси включает сушку ее в сушильном барабане отходящими газами печи и измельчение в шаровой мельнице до удельной поверхности 2500-3000 см2Д. Для получения гранулируемой смеси вводят добавку пластичной глины. Смесь гранулируют на тарельчатом грануляторе, смачивая ее водным раствором технических лигносульфонатов (ЛСТ). До поступления в печь гранулы подсушивают для упрочнения в сушильном барабане.

В исходном сырье содержание Fe203 должно быть не менее 7%, (СаО + MgO) -не более 8%. При содержании в сырье более 3% остатков топлива процесс вспучивания гранул ухудшается.

Технология зольного гравия позволяет получать заполнитель, состоящий в основном из 60% гранул размером 10-20 мм и около 30% фракции 20-40 мм.

Анализ данных таблицы показывает, что зольный гравий соответствует требованиям, предъявляемым к заполнителям для теплоизоляционных и конструкционно-теплоизоляционных бетонов. Однако ограничения по составу золошлакового сырья существенно лимитируют сырьевую базу для производства этого вида пористого заполнителя.

На основе зольного гравия могут изготавливаться также конструкционные легкие бетоны.

Гравийные зольные заполнители можно получить и без обжига, применяя различные вяжущие вещества

Технологический процесс производства безобжигового зольного гравия включает совместный помол золы или золошлаковой смеси и вяжущего или предварительное их измельчение с последующим смешиванием с вяжущим, а также приготовление гранул, их тепловую обработку и сортировку. В качестве вяжущих могут применяться портландцемент, шлакопортландцемент и гипсоцементно-пуццолановое вяжущее. При использовании цемента его содержание в сырьевой смеси составляет 10-15%, гипсоцементно-пуццоланового вяжущего (ГЦПВ) - 30-35%.

Совместный помол золы (золошлаковой смеси) и вяжущего увеличивает прочность заполнителя в результате обнажения поверхности зерен, повышения активности золы и цемента, тщательной гомогенизации смеси. Гранулы, изготовленные на портландцементе, для достижения требуемой прочности необходимо пропаривать, а изготовленные на ГЦПВ - высушивать при 70-100 °С.

Для производства безобжигового зольного гравия можно применять практически все золы и золошлаковые смеси, получаемые от сжигания различных видов углей.

Процессы твердения гравия могут быть интенсифицированы введением в смесь добавок ускорителей твердения (например, хлористого кальция, нитрит-нитрат-хлорида кальция, жидкого стекла и др.). Применение их позволяет получать заполнитель с прочностью после суточного естественного твердения 1-2 МПа. При воздействии на сырцовые гранулы углекислого газа прочность их достигает 2-3,5 МПа через 12 ч твердения.

В зависимости от вида золошлакового сырья, состава сырьевой смеси и условий твердения можно получать безобжиговый гравий прочностью 3-8 МПа при насыпной плотности 600-1100 кг/м3. Путем поризации смеси или введением в нее особо пористых заполнителей (например, перлита, вермикулита и др.) можно получать также облегченный безобжиговый зольный гравий с насыпной плотностью 350-600 кг/м3.

По физико-механическим свойствам легкие бетоны на безобжиговом зольном гравии близки к керамзито- и аглопоритобетонам.

Бетоны на безобжиговом зольном гравии характеризуются сравнительно невысоким расходом цемента (включая цемент на изготовление гравия).

Перспективными искусственными пористыми заполнителями являются гравий и песок пористые гранулитовые (шлаковый гравий), разработанные НИИСМИ (г. Киев). Насыпная плотность, прочность, коэффициент формы, теплопроводность и другие свойства пористых гранулитовых гравия и песка обеспечивают получение легкого бетона классов В3,5-В5 средней плотностью 650-900 кг/м3. Сырьем для производства этих пористых заполнителей служат шлаки ТЭС и отходы углеобогащения каменных углей, в качестве связующего компонента применяется бентонитовая глина.

Технологический процесс получения заполнителя не требует изготовления специального оборудования, а осуществляется на известных агрегатах, скомпонованных в технологическую линию, которая включает следующие переделы: сушка и дозировка исходных материалов; смешивание, совмещенное с измельчением сырьевой смеси, и грануляция; сушка и сортировка сырцовых гранул; обжиг в короткой прямоточной вращающейся печи.

Металлургическими шлаками называют легкоплавкие силикатные материалы, которые получают в виде отходов при выплавке металлов из руд. Они образуются в виде расплава различных окислов в процессе выплавки, рафинирования и переплавки металлов и их сплавов. Классификация металлургических шлаков приведена на рис. 10.

Шлаки являются сплазом окислов пустой породы, золы топлива и окислов флюсов, образующихся в различных металлургических печах как побочный продукт. Получаемое количество шлака на 1 т выплавляемого металла составляет при доменном процессе до 80 кг, мартеновском 30, конверторном - 18, ваграночном - 8 кг.

В зависимости от процесса, при котором получаются шлаки, они различаются по химическому составу, температуре и вязкости в момент образования и выпуска, газонасыщенности и другим свойствам.

Обладая меньшими по сравнению с металлами объемной массой и текучестью, шлаковый расплав располагается над жидким металлом, что и позволяет отделять шлак от металла в процессе плавки.

В дорожном строительстве используют главным образом доменные, а затем мартеновские, медеплавильные, ферромарганцевые, электроплавильные, ваграночные, никелевые и другие шлаки.

В зависимости от химического состава и скорости охлаждения структура и прочность металлургических шлаков бывают различными. Шлаки бывают высокой прочности и малопрочные. Однородные по окраске, плотные, кристаллической структуры шлаки обычно прочнее неоднородных, пористых и стекловидной структуры. Качество шлаков, особенно их способность к распаду, проверяют в лаборатории.

Шлаки содержат до 95% окислов Ca, Si и Al. CaO и в особенности Al2O3 придают шлаку гидравлические свойства, повышенное же содержание SiO2 снижает их. Другие соединения - FeO, MgO, MnO, CaS, MnS - содержатся в небольшом количестве, но могут оказывать заметное влияние на свойство шлаков.

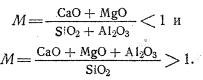

По соотношению основных окислов (CaO, MgO, FeO, MnO) к кислотным (SiO2, Al2O3) шлаки характеризуют условным модулем основности:

- основные шлаки

- кислые шлаки

![]()

- промежуточные шлаки

Большинство металлургических шлаков имеют модуль основности M = 0,7-1,6, причем шлаки древесно-угольной плавки характеризуются модулями меньше единицы. Наиболее устойчивы кислые шлаки. Основные медленно охлаждающиеся шлаки обычно способны к самостоятельному распаду, выражающемуся в растрескивании шлаковых глыб и частичном рассыпании в порошок.

Металлургические шлаки находят все более широкое применение в дорожном строительстве. В зависимости от качества и способов переработки они могут быть использованы для строительства простейших и усовершенствованных дорожных одежд.

В настоящее время ежегодный выход металлургических шлаков по стране составляет более 80 млн. т, из них более 30 млн. т ежегодно сливается в отвалы, в том числе сталеплавильные шлаки почти полностью сливаются в отвалы в количестве 18 млн. т в год. В отвалах имеется более 300 млн. т сталеплавильных шлаков.

Доменные шлаки - побочный продукт при выплавке чугуна из железных руд в доменных печах. Чугун и шлак образуются в доменной печи одновременно в процессе плавления компонентов шихты: руды, топлива и флюса - известняка или доломита. Шлаковый расплав, имеющий меньшую объемную массу, всплывает над чугуном. Чугун и шлак выпускают из доменной печи периодически. Вначале через верхнее отверстие (шлаковую летку) выпускают шлак, затем через нижнее отверстие (чугунную летку) сливают чугун. По мере слива чугуна его место занимает шлак, находившийся ниже шлаковой летки. Этот шлак выпускают через чугунную летку после слива чугуна. Шлак, выпущенный через шлаковую летку (верхний шлак), составляет 50-75% всего количества шлака. Шлак, выпускаемый через чугунную летку (нижний шлак), содержит чугун и поэтому при переработке требует специальных мер по отделению металлических включений. Шлак, выпускаемый из доменной печи, сливают в шлаковозные ковши и отвозят в места переработки или в отвал.

Состав и свойства доменных шлаков определяются составом железной руды, флюсов и топлива, технологическим процессом плавки, а также условиями остывания шлака.

В зависимости от режима охлаждения доменные шлаки разделяют на камневидные, гранулированные и стекловидные.

По строению (структуре) камневидные шлаки делятся на стекловидные, смешанные и кристаллические, по сложению - на плотные, пористые, ноздреватые и пемзоподобные.

Шлаки стекловидной структуры преимущественно кислые, характеризуются значительной твердостью и хрупкостью; излом раковистый, грани острые, режущие. Шлаки кристаллической структуры, как правило, плотные, характеризуются высокой прочностью, вязкостью; раскол правильный, шероховатый, грани острые и тупые. Шлаки смешанной структуры по сравнению с кристаллическими обладают меньшей вязкостью и прочностью.

Медленно охлажденные, закристаллизовавшиеся доменные шлаки в зависимости от химико-минералогического состава могут быть как устойчивые, так и распадающиеся с течением времени. Различают следующие виды распадов: силикатный, известняковый, железистый и марганцевый.

Силикатный распад возникает при переходе двухкальциевого силиката из бета-формы в гамма-форму. При этом происходит значительное увеличение объема вещества, что приводит к растрескиванию и распаду шлака в мучнистый порошок - шлаковую муку.

Известковый распад происходит при гидратации - «гашении» - пережога извести, в результате чего шлак самопроизвольно растрескивается на куски. Известковый распад более присущ мартеновским шлакам.

Железистый распад бывает при содержании соединений железа в пересчете на FeO более 1,5%; под влиянием влаги FeS переходит в Fe(OH)2+H2S со значительным увеличением объема вещества (до 38%), что вызывает растрескивание шлака.

Марганцевый распад приводит к растрескиванию шлака в результате соединения во влажной среде марганца с сульфидной серой.

Камневидный кристаллический нераспадающийся шлак перерабатывается преимущественно в щебень, который используется в дорожных одеждах таким же образом, как и щебень природных каменных материалов.

Шлаки, подвергающиеся распаду, не могут использоваться для этой цели.

Отвальные доменные шлаки получаются в результате слива шлакового расплава в отвал и последующей разработки отвала, характеризуются большим разнообразием состава и свойства. Это вызывает необходимость тщательной сортировки разрабатываемых шлаков по устойчивости против распада, структуре, объемной массе и количеству посторонних примесей. Отвальный шлак представляет собой преимущественно кусковой материал с крупностью отдельных кусков до 100-120 мм. Куски большего размера составляют менее 15% объема всего шлака. Отвалы разрабатывают с таким расчетом, чтобы полученный щебень возможно больше был выдержан на открытом воздухе для освобождения его от распадающихся разновидностей и сернистых соединений.

Отвальные кислые доменные шлаки, переработанные (дробление и сортировка) на щебень, применяются для устройства щебеночных оснований и покрытий, для приготовления асфальтобетонной смеси, а также для устройства нижнего слоя цементобетонных покрытий.

В настоящее время разработаны технологические схемы производства щебня из отвальных шлаков, позволяющие производить стандартные каменные материалы. Эти схемы обеспечивают непрерывный цикл операций по измельчению и сортировке шлаковых материалов (рис. 11).

Технологический процесс производства щебня по этому способу, разработанному Уральским научно-исследовательским институтом черной металлургии, Союздорнии и Новолипецким металлургическим заводом, состоит в том, что жидкий шлак сливают в шлаковые ямы слоями 0,2-0,3 м. После укладки четвертого-пятого слоев его поливают водой в количестве 0,5-0,8 м3 на 1 т шлака после кристаллизации при температуре верхнего слоя не более 1200° С и нижнего не менее 500° С в течение 4-8 ч. Остывший шлак разрабатывают экскаватором, классифицируют на фракции и при необходимости подвергают дополнительному дроблению.

Внедрение этого способа на Новолипецком и Таганрогском металлургических заводах позволило сократить расходы на содержание шлаковых отвалов в среднем на 0,6 руб/т, внутритранспортные работы - на 0,3 руб/т и получить дополнительную прибыль около 1 руб/т.

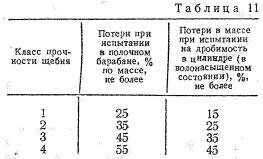

Шлаковый щебень обладает хорошим сцеплением с битумами и в особенности с дегтями, а также с цементными растворами. Щебень, получаемый из шлаков, по показателям истираемости и потере в массе при испытании на дробимость подразделяется на четыре класса, согласно табл. 11.

В щебне из сталеплавильных шлаков ограничивается примесь шамота и содержание колошниковой пыли, топливных шлаков и других посторонних примесей.

Щебень, изготовленный из металлургических шлаков, должен иметь устойчивую структуру.

Отвальные основные доменные шлаки пониженной прочности, характеризующиеся обычно белым налетом и раковистым сложением, склонны к силикатному распаду. Эти шлаки обладают вяжущими свойствами и при уплотнении с поливкой водой образуют монолитный слои, что позволяет использовать их для дорожного строительства. В покрытиях и основаниях взаимная связь отдельных кусков такого шлака и, следовательно, прочность конструктивного слоя обеспечивается главным образом не заклинкой щебенок, а благодаря цементации, зависящей от активности шлака, его размельчения и наличия воды. При взаимодействии основного шлака с водой сульфид кальция подвергается гидратации согласно реакциям:

2CaS + 2 H2O = Ca (SH)2 + Ca (OH)2;

Ca (SH)2 + SH2O = Ca (OH)2 + 2H2S.

Отщепленный гидрат окиси кальция воздействует на активный кремнезем и глинозем шлака, являясь возбудителем их активности. Кроме того, непосредственной гидратации подвергается находящийся в кристаллической части шлака двухкальциевый силикат. Результат происходящих реакций между молотым шлаком и водой - затвердевание раствора и образование шлакоцементного камня. Шлаки, применяемые для этих целей, должны приобретать в результате размельчения достаточные вяжущие свойства (активность) и не содержать землистых и других примесей.

Основной доменный шлак - морозостойкий материал. Однако встречаются отдельные непрочные куски шлака с большим содержанием извести, которые не обладают достаточной морозостойкостью, Процессы гидратации приводят к увеличению морозостойкости шлаковых частиц с течением времени.

Стоимость шлакового основания для районов России в 1,5-2 раза меньше, чем щебеночного из местных каменных материалов, и в 3-4 раза меньше, чем из привозного камня.

Отвальные основные доменные шлаки, а также шлаковая мука могут применяться для изготовления минерального порошка.

Покрытия из обработанного битумом или дегтем отвального шлака слабо сопротивляются износу под действием движения; в связи с этим при достаточно большой интенсивности движения на них устраивают прочный слой износа из других материалов.

Шлаковый материал в отвалах отличается значительной пористостью и неоднородностью состава, засоренностью примесями, что ухудшает его качество. Эти недостатки устраняются при переработке шлакового расплава на различные высококачественные материалы: литой щебень, литую брусчатку, гранулированный щебень.

При производстве литого шлакового щебня шлаковый расплав доставляется из доменного цеха в шлаковозных ковшах и сливается в траншеи, расположенные параллельно железнодорожному пути. Траншеи заливают слоями, при этом верхние слои шлака способствуют замедленному остыванию, а значит и лучшей кристаллизации нижних слоев.

После остывания шлак в траншеях дробят на крупные куски, которые затем перерабатывают на щебень. Для облегчения разделки плит шлака последний во время остывания слегка обрабатывают водой, что приводит к растрескиванию плит на куски разных размеров, разрабатываемых экскаваторами.

Из металлургических шлаков можно готовить также ценные литые изделия: брусчатку, дорожные плиты, бордюрные камни, детали сборных водоотводных труб.

Технологический процесс производства литых штучных изделий состоит из следующих операций: установки форм в литейные ямы, заполнения их огненно-жидким шлаком, выдерживания отливок в формах до охлаждения и выемки изделий.

Литейные ямы устраивают рядами вдоль железнодорожных путей. Формы для литья изготовляют разборными из листовой стали толщиной 6-8 мм. Формы закрывают крышками с отверстиями, через которые проходит выливаемый из них огненно-жидкий шлак и выходят газы, выделяющиеся из расплава.

Литые изделия из кислых доменных и медных шлаков прочны и хорошо сопротивляются воздействию атмосферных факторов.

Стоимость литых изделий из шлака значительно ниже стоимости изделий из бетона и природных каменных материалов (в 2-3 раза дешевле бетонных и в 5-10 раз - гранитных).

Как показали исследования Б. И. Дагаева, физико-механические свойства доменных шлаков можно существенно повысить путем снижения их пористости, что достигается дегазацией шлакового расплава. Ранее применявшиеся способы дегазации шлака (введение в расплав колошниковой пыли, сырой огнеупорной глины) не позволяют заметно снижать газонасыщенность шлакового расплава, и пористость отвердевшего шлака составляет после дегазации 30-35%.

Существенное повышение плотности шлакового камня и других его физико-механических характеристик может быть достигнуто посредством вакуумирования и центрифугирования шлакового расплава в специальных установках, дающих возможность уменьшить пористость шлаков до 2%.

Устанавливая при вакуумироваини и центрифугировании различные режимы дегазации шлаковых расплавов, можно регулировать свойства шлакового материала и получать щебень различной прочности, пригодный для различных конструктивных слоев дорожных одежд - от слоя износа покрытий до верхнего слоя основания.

Лабораторные исследования, а также требования к материалу, применяемому в различных слоях дорожной одежды, показали, что с точки зрения прочности для верхнего слоя покрытия целесообразно применять асфальтобетонные смеси, приготовленные с использованием дегазированного щебня с пористостью 5-12%, для нижнего слоя покрытия - шлаковый щебень с пористостью - 12-17%. Дегазированные до величины пор 17-26% шлаки Новотульского металлургического завода (НТМЗ) целесообразно применять для устройства верхнего слоя основания, а обычные шлаки с пористостью от 26 до 35% - в нижних слоях основания, а с пористостью более 35% - для подстилающих слоев дорожной одежды.

Лабораторные исследования асфальтобетонных смесей на основе вакуумированного и центрифугированного доменных шлаков показали, что эти смеси по своим показателям физико-механических свойств не отличаются от асфальтобетона на гранитном щебне. Это подтверждается также и наблюдениями за состоянием опытных участков в течение четырех лет.

Получаемый путем дегазации огненно-жидких шлаковых расплавов НТМЗ плотный шлаковый щебень, пригодный для применения в слое износа дорожного покрытия, а также в других конструктивных слоях дорожных одежд, при условии производственного внедрения может существенно снизить стоимость 1 м2 покрытия.

Гранулированный шлак получают в результате быстрого охлаждения жидкого шлака при помощи воды и воздуха в специальных установках. Это зернистый материал с частицами размером Кислые гранулированные шлаки пригодны в обычных бетонах для замены 50% песка, при этом прочность бетона увеличивается.

Гранулированные основные доменные шлаки могут использоваться для получения активированного вяжущего, на базе которого приготовляют активированный бетон. В состав активированного шлакового вяжущего, кроме тонкоизмельченного гранулированного доменного шлака, входят активаторы (цемент, известь, гипс, хлористый кальций) и пластификаторы (сульфитно-спиртовая барда, омыленный пек и др.).

Активированный бетон отличается высокой прочностью и быстротой схватывания. Из такого бетона при пропаривании в камере можно получить детали, необходимые в дорожном строительстве: бордюрные камни, железобетонные трубы, детали сборных мостов.

Укрепляя грунты молотым гранулированным шлаком или известково-шлаковым вяжущим M-100 украинские дорожники получают шлакогрунт - материал для устройства оснований на дорогах в III и IV дорожно-климатических зонах. Укрепляют грунты различного гранулометрического состава от крупнообломочных до супесей, суглинков и глин с границей текучести не более 45%. Глинистые грунты с числом пластичности 17-27 допускается укреплять шлаковым вяжущим только при условии улучшения их свойств гранулометрическими добавками. В качестве гранулометрических добавок могут быть использованы отходы известняковых карьеров, морская ракушка, гранитный отсев, дресва, гранулированный доменный шлак, пески и все материалы, которые уменьшают удельную поверхность грунтов. Количество гранулометрической добавки устанавливают на основании лабораторного подбора. При укреплении супесчаных грунтов применяют молотые гранулированные шлаки, а для укрепления суглинков и глин - известково-шлаковое вяжущее M-100.

Отличительной особенностью шлакогрунтов является замедленное формирование их структуры. В начальный период шлакогрунты характеризуются пониженной прочностью и морозоустойчивостью по сравнению с грунтами, укрепленными марочными цементами, однако к годичному возрасту не только не уступают последним по прочности, но и несколько превосходят их. Причем дальнейший закономерный рост прочности и морозоустойчивости продолжается в течение 2-3 лет, хотя и с меньшей скоростью.

От обычного доменного гранулированного шлака титанистые шлаки отличаются повышенным содержанием окиси титана (4-12%), что приводит к резкому снижению его гидравлической активности. В настоящее время большая часть доменного гранулированного титанистого шлака с содержанием окиси титана более 4% направляется в отвалы или используется в качестве песка.

Титанистый гранулированный шлак на 97-98% состоит из стекла. По зерновому составу это песок с модулем крупности 4,5- 4,8. Содержание зерен крупнее 5 мм - 21,1 %, менее 0,14 мм - 5,7%. После уплотнения 10-тонным катком коэффициент фильтрации песка составляет 6 м/сут, количество зерен менее 0,14 мм возрастает до 22,2%, Такой шлак может быть применен для дренирующих и подстилающих слоев.

Активность шлака низкая - менее 15,2 кг/см2. Для использования шлака в качестве вяжущего его активировали портландцементом марки 400. Прочность этого нового вяжущего с 10% цемента - 308,5 и с 20% - 390 кгс/см2

Исследования А. С. Пополова показали, что при активации доменного гранулированного титанистого шлака портландцементом М-300 можно получить шлаковое вяжущее, пригодное для шлакобетона.

В Свердловском филиале Гипродорнии на основе вяжущего из титанистого доменного гранулированного шлака получен шлакобетон марки 50 и 100. Особенность такого шлакобетона заключается в том, что он почти полностью состоит из шлаков. В качестве заполнителей в шлакобетоне рекомендуется применять щебень и песок из отвальных шлаков Урала. Расход молотого титанистого шлака находится в пределах 8-10%, портландцемента М-300 не превышает 2,5%.

Опыты М. С. Маслова показали, что физико-химические особенности и строение зерен титанистого гранулированного шлака позволяют использовать этот материал в качестве единственного минерального компонента (без минерального порошка) в смесях, укрепляемых с применением битумов марок БНД-80/90, БНД-90/130, БИД-130/200 и БНД-200/300.

При уплотнении минеральных смесей из титанистых гранулированных шлаков, укрепленных битумом, происходит частичное дробление зерен шлака, в результате которого формируется гранулометрический состав минеральной части смеси, отвечающий требованиям стандартов на плотные песчаные асфальтобетонные смеси непрерывной гранулометрии.

В последующем улучшении прочностных показателей получаемых конструктивных слоев большую роль играют процессы гидратации шлака. Высокодисперсные кристаллогидраты заполняют внутри- и межзерновые поры и микротрещины, а с течением времени образуют кристаллизационные сростки в местах контакта шлаковых зерен между собой. В ходе длительного водонасыщения асфальтобетонных смесей на основе титанистых гранулированных доменных шлаков структура смеси преобразуется в сплошную структурированную сетку коагуляционно-конденсационного типа, упрочненную узлами кристаллизационных структур. Это повышает водо-, морозо- и сдвигоустойчивость конструктивных слоев.

Мартеновские шлаки - отход при выплавке сталей в мартеновских печах. В зависимости от состава и условий охлаждения они могут быть основными и кислыми. Мартеновские шлаки по своему распространению и запасам в отвалах занимают второе место после доменных шлаков.

Кислые мартеновские шлаки при остывании, как правило, образуют высокопрочную плотную или ноздреватую массу темного цвета.

Основные мартеновские шлаки имеют серую, а иногда и белую окраску (ввиду наличия несвязанной извести) Находясь в отвалах в течение нескольких лет, под действием влаги они распадаются на отдельные куски и даже в порошок, пока не погасится вся обожженная известь, имеющаяся в массе шлака (известковый распад).

Щебень из кислого свободного от примесей мартеновского шлака может использоваться для оснований всех типов покрытий с применением битумов и дегтей, а также для приготовления асфальтобетонной смеси. Такой шлак обычно представляет собой камневидную плотную массу с небольшим количеством пор, обладает высокой механической прочностью и морозоустойчивостью.

Исследования, проведенные на кафедре дорожно-строительных материалов МАДИ с использованием шлака московского завода «Серп и молот», показали, что прочность цементобетона на шлаковом щебене выше, чем на гранитном. Такой результат объясняется хорошим сцеплением шлакового щебня с вяжущим веществом в бетоне,

Менее прочные пористые кислые мартеновские шлаки (с прочностью при сжатии 300-600 кгс/см2 и плотностью 2,0-2,5 г/см3) можно использовать в основаниях, а после обработки вяжущим - для нижнего слоя покрытий дорог с движением средней интенсивности.

Щебень основных мартеновских шлаков при условии использования их вяжущих свойств пригоден для нижних слоев дорожных оснований.

В мартеновских шлаках могут встречаться включения магнезитового, футеровочного огнеупора, которые под влиянием влаги подвергаются гидратации и, увеличиваясь в объеме, вызывают образование трещин и вздутий, Такие шлаки следует выдерживать в течение года в штабеле или в отвале под воздействием атмосферных осадков и интенсивной поливки водой.

Попадающиеся в шлаке включения огнеупорного (шамотного) кирпича вызывают большую неоднородность материала, так как физико-механические свойства шамота и шлака резко различны. Шамот имеет повышенное водопоглощение (7-9%), повышенный износ и недостаточную морозоустойчивость (после 25 циклов испытаний на замораживание-оттаивание начинает разрушаться)

Отвальный мартеновский шлак с содержанием шамота до 10% по массе можно рекомендовать для устройства щебеночных оснований. При содержании шамота свыше 10% отвальный мартеновский шлак используют для нижних слоев щебеночных оснований.

Для дорожных одежд низкопрочные мартеновские шлаки с губкообразной и пенистой массой применять не рекомендуется ввиду их низкой морозостойкости. Такие шлаки целесообразно использовать для строительства линейных зданий в качестве минерального составляющего легких бетонов.

Шлаки со значительными включениями металла в виде литников, подливин, лома и обрезков, а также с железистыми кусками, характеризующимися блестящим темно-синим изломом, большой плотностью и ржавыми пятнами, необходимо пропускать через электромагнитный сепаратор для отделения этих включений.

He рекомендуются для дорожного строительства хрупкие стекловидные шлаки, напоминающие грязное темно-зеленое стекло, которые не поддаются уплотнению, а также шлаки, подверженные интенсивному железистому и известковому распаду.

Электроплавильные шлаки, как правило, отличаются значительной неоднородностью свойств, так как шлаки различных сортов стали обычно отвозят в один отвал. Они содержат до 20-30% шамотного кирпича и другие примеси. Шлаки, обладающие сильно выраженными основными свойствами, распадаются почти полностью на меньшие частицы, некоторые виды шлаков распадаются на отдельные куски, а другие находятся в отвалах в виде глыб. Поэтому без отбора и сортировки их можно рекомендовать лишь для нижних слоев оснований. После выдерживания в штабелях с поливкой в течение 3-4 мес и отделения мелких частиц электроплавильные шлаки можно использовать для более ответственных слоев дорожных одежд.

Конверторный шлак представляет собой смесь кусков разной текстуры, темного цвета и разной устойчивости против распада. Обычно он содержит некоторое количество шлаковой муки. После слива расплава, охлаждения его водой и освобождения от металла шлак дробят на щебень и выдерживают на воздухе, после чего используют как и щебень из мартеновских шлаков. Конверторные и электроплавильные шлаки обычно основные, причем модуль основности их колеблется в широком диапазоне (от 1,2 до 4,5). Они обладают и определенной гидравлической активностью (от 10 до 90 кгс/см2).

Следующий вид шлаков, так называемые синтетические шлаки. Это довольно специфические шлаки, полученные в виде порошка на ряде металлургических заводов. Выход синтетических шлаков относительно незначителен, но для дорожного строительства в районах где они имеются, синтетические шлаки представляют определенный интерес. Синтетические шлаки содержат трех- и двухкальциевый силикат в количестве 5-25%, высокоосновных алюмосиликатов до 40,%. По составу и свойствам синтетические шлаки приближаются к глиноземистому цементу. Активность их в естественном, немолотом состоянии колеблется от 200 до 400 кгс/см2, удельная поверхность синтетического шлака от 1700 до 2200 см2/г, т. е. близка к удельной поверхности цемента.

Медеплавильные шлаки получают при выплавке меди из руд. В результате медленного остывания из расплава образуется темный шлак кристаллического строения, характеризующийся однородностью состава и высокой прочностью, мелкокристаллической структурой, большой плотностью (3,7-3,9 г/см3). В отвалах шлаки имеют вид застывшей монолитной лавы или больших глыб по форме шлаковых ковшей. Цвет шлаков черный с синим оттенком, они довольно износостойки и морозостойки. Медеплавильные шлаки, как правило, химически устойчивы. Характерным является следующее содержание окислов: SiO3 - 33-39%, Fe2O3 - 30-45%, CaO - 3-8%, Al2O3 - 6-12%, MgO-0,8-1%. По физико-механическим свойствам медеплавильные шлаки соответствуют монолитным горным породам 1-2-го классов. Объемная масса шлака в кусках составляет 3,5-3,55 г/см3, водопоглощение 0,1-0,2%, предел прочности при сжатии 950-1300 кгс/см2.

Щебень из медеплавильных шлаков в естественном виде и с обработкой вяжущим может быть использован для различных слоев оснований и покрытий дорожных одежд. На Урале, в качестве дренирующего материала применяют гранулированные медеплавильные шлаки. Из них возможна отливка штучных шлаколитных каменных материалов: брусчатки, брусьев, плит.

Металлургические шлаки имеют шероховатую поверхность, хорошо сцепляются с битумами и дегтями. Шлаковый щебень можно обрабатывать органическим вяжущим непосредственно на дороге (смешение, пропитка, поверхностная обработка), а также путем предварительной обработки в установке. Выбор способа обработки зависит от толщины конструктивного слоя дорожной одежды, качества шлака, вида вяжущего, средств механизации, а также от погодных условий в период производства работ.

При щебне из прочных мартеновских, медеплавильных и литых доменных шлаков целесообразнее применять пропитку или строить покрытие из обработанного фракционного щебня. Для устройства поверхностей обработки требуются высокопрочные износостойкие шлаки.

Наибольшую прочность и устойчивость имеют покрытия, устроенные способом глубокой пропитки, а также покрытия из шлакового щебня, обработанного в заводских условиях по фракциям и уложенного послойно с последовательным уменьшением размеров.

Кислые металлургические шлаки целесообразнее обрабатывать дегтями, так как сцепление их с кислыми породами больше, чем битумов.

Шлаки, применяемые для строительства дорог, не должны содержать посторонних примесей: грунта, колошниковой пыли, котельной гари, шамотного кирпича. В связи с этим необходим четкий лабораторный контроль за качеством используемых для обработки шлаковых материалов.

При использовании щебня отвальных шлаков, характеризующихся неоднородностью и малым сопротивлением износу, требуется устраивать дополнительный слой износа из клинца и мелочи, полученных из прочных каменных материалов.

Горячие асфальтобетонные и дегтебетонные смеси можно изготовлять из прочных, плотных, нераспадающихся металлургических шлаков. Покрытия, устроенные из таких шлаков, прочны, устойчивы, характеризуются хорошим сцеплением с колесом автомобиля, отсутствием сдвигов и других деформаций.

Плотные и прочные шлаковые материалы успешно используют в качестве минеральной части также в теплых и холодных асфальто- и дегтебетонных смесях. Они придают этим смесям высокую износоустойчивость и шероховатость поверхности. Последнее важно для обеспечения безопасности движения, особенно в городах.

При использовании шлаковых материалов для приготовления асфальто- и дегтебетонных смесей расходуют вяжущего материала на 10-15% больше, чем при природных каменных материалах.

Экономические исследования показали, что современные конструкции дорожных одежд на шлаковых материалах являются весьма экономичными в районах наличия этих материалов. Так, экономический эффект от применения конструкций дорожных одежд с основанием из шлакобетона марок 50-100 составляет от 5 до 20 тыс. руб на каждый кметр дороги в сравнении с конструкцией дорожной одежды с основанием из естественного щебня, устроенного по методу заклинки.

Кроме описанных выше шлаков, в металлургической промышленности образуются доломитовая пыль и некоторые другие отходы, которые также можно применять в дорожном строительстве.

Доломитовая пыль - отход обожженного доломита, используемого в мартеновском производстве, в цехах огнеупоров; ею можно укреплять грунты.

При изготовлении асфальтобетона доломитовую пыль можно использовать в качестве минерального порошка при соответствии ее действующему ГОСТу.

Колошниковая пыль - частицы доменной шихты, уносимые колошниковыми газами и осаждаемые в газопроводах и газоочистительных аппаратах. Пыль состоит из мелких частиц руды, кокса и известняка. Объемная масса - 700-800 кг/м3 He можно использовать для частичной замены минерального порошка в битумоминеральных смесях.

Шамотный бой - отработанная футеровка металлургических печей, бой шамотного кирпича вместе со шлаком - применяется для устройства дополнительных слоев оснований.

Черная и цветная металлургия потребляют огромное количество флюсов, изготовленных преимущественно из известняков и доломитов.

Отходы флюсовой промышленности (частицы мельче 10-15 мм) можно использовать для мелкозернистого асфальтобетона, устройства поверхностной обработки.

Для изготовления асфальтобетонных смесей в некоторых случаях можно ограничиться только прогрохоткой и добавкой мелких фракций.

После выплавки (возгонки) ртути в металлургических печах остается обожженная пустая руда, так называемые ртутные огарки, которые обычно отвозят в отвал. Ртутные огарки имеют вид щебня, а незначительная часть - порошкообразный вид.

Получаемый в результате отсева мелких частиц щебень ртутных огарков обычно характеризуется высокими физико-механическими показателями. Вместе с тем такой щебень является источником длительного выделения вредных для здоровья людей паров ртути, сохранившейся в огарках не только в виде киновари, но и в виде микрокапель ртути, образовавшихся в порах и трещинах огарков в результате конденсации паров ртути.

В связи с этим ртутные огарки могут использоваться только для слоев оснований одежд на дорогах вне населенных пунктов, при устройстве асфальто- или цементобетонного покрытия и тщательном последующем контроле за его целостностью.

В процессе выплавки стали непрерывно взаимодействуют две жидкие фазы - металл и шлак. Однако после получения заданного химического состава металла необходимо обеспечить максимальное удаление шлаковой фазы из металла. Подобное отделение основано преимущественно на разности плотности металла и шлака. Плотность твердого железа равна 7,86 г/см 3 , твердой стали в зависимости от ее состава 6,8-8,2 г/см 3 , а плотность жидкой стали колеблется в пределах 6,5-7 г/см 3 .

Плотность шлака зависит от плотности составляющих его компонентов. Ниже приведены значения плотности некоторых оксидов при комнатной температуре.

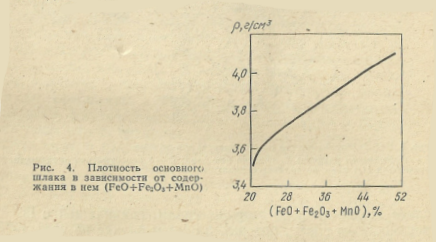

Плотность шлака прежде всего определяется содержанием тяжелых оксидов: FeO, Fe 2 O 3 и MnO. Зависимость плотности твердого шлака от суммы указанных оксидов приведена на рисунке 4, из которого видно, что даже при высоком содержании тяжелых оксидов плотность шлака примерно в два раза меньше плотности металла.

Плотность жидких шлаков зависит как от состава, так и температуры. С повышением температуры от 1400 до 1700° С плотность основного шлака, содержащего ∼25% тяжелых оксидов, уменьшается от 3,14 до 2,77 г/см 3 , т. е. примерно на 0,12 г/см 3 при повышении температуры на 100° С.

Поверхностное и межфазное натяжение

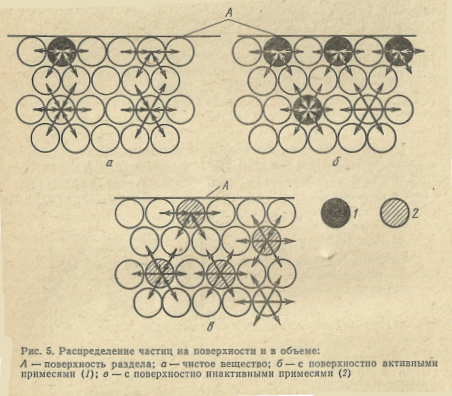

Между частицами жидкости действуют силы сцепления. Частицы внутренних слоев жидкости окружены со всех сторон такими же частицами, и, следовательно, силы притяжения, действующие на данную частицу с разных сторон, взаимно уравновешиваются (рис. 5, а). В поверхностном слое действуют силы притяжения со стороны внутренних слоев жидкости и со стороны среды, граничащей с поверхностным слоем, которые в общем случае не уравновешиваются.

В связи с отмеченными особенностями поверхностных частиц для увеличения поверхности раздела между фазами требуется затратить некоторую работу. Эту работу, отнесенную к 1 см 2 поверхности, называют поверхностным натяжением и обозначают σ . Размерность σ - МДж/м 2 (эрг/см 2). Иногда поверхностное натяжение выражают как силу на единицу длины (дин/см). Численные значения поверхностного натяжения, выраженного в эрг/см 2 и дин/см, совпадают. Если рассматриваются поверхностные явления на границе раздела двух конденсированных фаз, например шлак - металл, то пользуются термином «межфазное натяжение».

Примеси, присутствующие в жидкости, по-разному ведут себя на поверхностях раздела. Если сила связи частиц примеси с частицами растворителя невелика, то частицы примеси выталкиваются на поверхность, уменьшают силы сцепления между поверхностными частицами и уменьшают таким образом поверхностное (межфазное) натяжение (рис. 5, б). Такие примеси называются поверхностно активными веществами и их концентрация в поверхностном слое будет больше, чем в объеме. Вместе с тем, если частицы примеси имеют с частицами растворителя большие силы взаимодействия, чем частицы растворителя между собой, то концентрация этих примесей в поверхностном слое будет меньше, чем в объеме (рис. 5, в). Такие вещества называются поверхностно инактивными.

Поверхностное натяжение жидкого основного и кислого шлаков на границе с газовой фазой составляет соответственно 500-600 и 300-400 эрг/см 2 (0,5-0,6 и 0,3-0,4 мДж/см 2). При увеличении в основном шлаке таких оксидов, как MnO, SiO 2 , P 2 O 5 , TiO 2 , V 2 O 5 , FeO, Cr 2 O 3 , значение σ уменьшается, т. е. эти оксиды являются по отношению к основному шлаку поверхностно активными. Увеличение содержания CaO, MgO и Al 2 O 3 в основном шлаке приводит к повышению поверхностного натяжения, в данном случае эти оксиды являются поверхностно инактивными.

Межфазное натяжение на границе железо - шлак из CaO, Al 2 O 3 и SiO 2 составляет 1-1,1 мДж/см 2 (1000- 1100 эрг/см 2). Увеличение содержания CaO и Al 2 O 3 в шлаке повышает межфазное натяжение, а FeO, MnO и Na 2 O являются и в этом случае поверхностно активными оксидами и снижают межфазное натяжение.

Температура плавления

Главными компонентами сталеплавильного шлака являются CaO, FeO, SiO 2 , Al 2 O 3 . Температура плавления этих оксидов приведена ниже:

Температура плавления двойных и вообще многокомпонентных оксидных систем, как правило, ниже температуры плавления самого тугоплавкого из оксидов. Например, в расплаве, состоящем из CaO, Al 2 O 3 и SiO 2 , имеется большая область с температурой плавления <1400° С.

Температура жидкой сталеплавильной ванны в процессе плавки колеблется в пределах 1450-1700° С, что ниже температуры плавления большинства приведенных оксидов. Для того чтобы процессы между шлаком и металлом проходили достаточно быстро, температура шлака должна быть на 100-200° С выше температуры его плавления. Соответствующим подбором содержания компонентов шлака достигается получение необходимой температуры плавления шлака.

Вязкость и жидкотекучесть шлака

Одним из основных факторов, определяющих скорость физико-химических процессов с участием шлака, является его вязкость. Вязкостью называется внутреннее трение, которое возникает между отдельными слоями жидкости, когда эти слои перемещаются с различными скоростями. За единицу вязкости принимают Па·с (паскаль·секунда, размерность Н·с/м 2), или пуаз (П, размерность г·см -1 ·с -1). Величину, обратную вязкости (Ф = 1/η), называют жидкотекучестью.

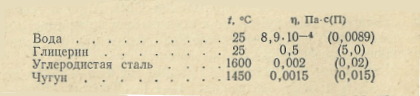

Вязкость жидкости зависит от ее природы, состава и температуры. Для сравнения ниже приведена вязкость некоторых веществ:

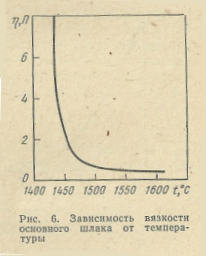

Вязкость жидкого шлака составляет ∼0,02 Па·с (0,2 П), густого шлака ~0,2 Па·с (2 П) и выше. С повышением температуры вязкость шлаков уменьшается, а жидкотекучесть возрастает (рис. 6).

Вязкость сталеплавильного основного шлака в значительной степени зависит от присутствия в нем твердых частиц, какими чаще всего могут быть частицы магнезии и оксидов хрома при их содержании выше соответственно 12-15 и 6-8%. Вязкость основных шлаков, содержащих 10-20% SiO 2 , 40-50% CaO и 8-15% FeO, возрастает при 1600° С от 0,02 до 0,25 Па·с (от 0,2 до 2,5 П) при увеличении содержания MgO с 6-8 до 15-20%. Вязкость как основных, так и кислых шлаков понижают компоненты, обеспечивающие разрушение крупных ионов, например кремнекислородных комплексов, и устойчивое существование ионов малого размера. Для

основных шлаков в качестве разжижающих добавок служат Al 2 O 3 и CaF 2 . Так, вязкость известково-глиноземистого шлака, содержащего 50% CaO и 50% Al 2 O 3 при 1600° С, составляет 0,23 Па·с (2,3 П), а при добавлении ~8% CaF 2 снижается до 0,11 Па·с (1,1 П).

Действие плавикового шпата на шлак является кратковременным вследствие разложения CaF 2 водяными парами по реакции CaF 2 +2H 2 O = Ca(OH) 2 +2HF и улетучивания фтористого водорода.

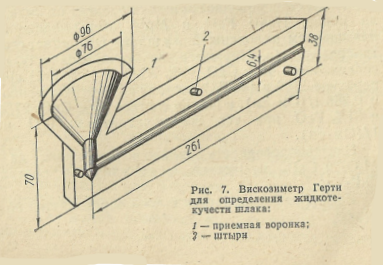

В заводских условиях жидкотекучесть шлака иногда контролируют при помощи вискозиметра Герти, представляющего собой разъемную металлическую форму (рис. 7). При сборке вискозиметра штыри одной половины формы входят в гнезда другой. Шлак, отобранный ложкой из печи, заливают в приемную воронку вискозиметра. Мерой жидкотекучести шлака является длина его натекания в канал диаметром 6,4 мм, т. е. в этом случае определяют относительную жидкотекучесть шлака. Для оценки полученных результатов необходимо, чтобы условия отбора проб шлака и заливки его в вискозиметр были одинаковыми.

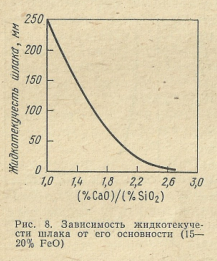

Главным фактором, определяющим относительную жидкотекучесть шлака, является его основность: с повышением основности жидкотекучесть шлака уменьшается (рис. 8).

Вязкость шлака в значительной степени определяет скорость диффузии примесей в нем; с повышением вязкости уменьшается скорость диффузии. Поэтому компоненты шлака, увеличивающие его вязкость, одновременно снижают скорость диффузии примесей. Скорость диффузии примесей в шлаке примерно в десять раз меньше, чем в металле. Для обеспечения необходимой скорости процессов по ходу плавки присаживают различные флюсы, снижающие вязкость шлака.

Электропроводность и энтальпия шлака

Шлаки являются проводниками второго рода и их электропроводность возрастает с повышением температуры. Одновременно электропроводность шлака зависит от вида и числа ионов. Ионы Fe 2+ и Mn 2+ очень подвижны и с повышением их содержания в шлаке возрастает его электропроводность, Например, электропроводность шлака, содержащего 45% CaO, 42% Al 2 O 3 и 13% FeO при температуре 1100 и 1400° С, составляет соответственно 0,106 и 0,266 1/(Ом·см), а шлака состава 42% CaO, 27% SiO 2 и 31% FeO при тех же температурах 0,11 и 0,86 1/(Ом·см).

Электропроводность шлаков, состоящих из CaO, Al 2 O 3 и CaF 2 , возрастает с повышением содержания CaF 2 .

Расход тепла на нагрев шлака определяется по уравнению

q = 1,17t + 209 кДж/кг (q = 0,28t + 50 ккал/Кг),

где 1,17(0,28)-средняя теплоемкость шлака, кДж/(°С·кг) (ккал/(°С·кг);

209 (50) - теплота плавления шлака, кДж/кг (ккал/кг);

t - температура, °С.

Энтальпия шлака при 1600° С составляет 2085 кДж/кг (498 ккал/кг) [для стали 1465 кДж/кг (350 ккал/кг) ].

Некоторые основные шлаки подвержены силикатному распаду при остывании, связанному с изменением модификаций 2CaO·SiO 2 , имеющих различный удельный объем. Самоизмельчаются также карбидные шлаки в связи с взаимодействием карбида кальция и паров воды.

-

Формат файла:

Размер файла:

Вид работы:

Строительство

Комплексное использование металлургических шлаков в дорожном строительстве

Вы можете узнать стоимость помощи в написании студенческой работы.

Помощь в написании работы, которую точно примут!

Введение

строительная отрасль шлак металлургия

Глава 1. Комплексное использование металлургических шлаков в производстве строительных материалов

Металлургия традиционно является одним из главных "поставщиков" техногенного сырья для промышленности строительных материалов. Особенность ее многотоннажных отходов заключается в том, что техногенное сырье уже прошло высокотемпературную обработку, кристаллические структуры в отходах сформированы и они не содержат органических примесей.

Техногенные продукты металлургического комплекса следует разделять на отходы черной и цветной металлургии и отходы сталеплавильного производства. Наибольшее применение получили доменные шлаки черной металлургии. Сравнительно мало изучены возможности использования шлаков сталеплавильных производств и цветной металлургии.

Шлаки черной металлургии могут быть сталеплавильными, мартеновские ваграночными и доменными.

Главный представитель данного вида шлаков - доменные шлаки, которые образуются при выплавке чугуна в доменных печах.

Из 1,7-2т железной руды и плавней, получается 1т чугуна и 0,6-0,7т шлака. Количество шлака, как попутного продукта на различных металлургических комбинатах сильно зависит от содержания в коксе серы, применяемой извести для шихтовки, а также уровня используемой технологии.

Чтобы получить сталь, требуется дополнительный расход железной руды, топлива, различных горных пород, отнимающих из расплава чугуна фосфор, марганец, серу и при этом способствующих образованию мартеновских шлаков.

Из 2-2,3т железной руды и плавней, 1,9т топлива, 80т воды и десятков тонн воздуха получается, 1 т стали и 0,20,3т шлака.

В ваграночных и электропечах выход шлаков составляет 0,1-0,4т на 1 т металла.

Шлаки цветной металлургии. Производство цветных металлов сложный, дорогой и трудоемкий процесс. Для получения 1 т меди, никеля, олова необходимо переработать от ста до трехсот тонн руды. Количество шлаков при выплавке 1т цветного металла достигает 15-25т. Это обстоятельство объясняется тем, что цветные металлы в природе встречаются только в виде соединений, рассредоточенных в горных породах и содержание окислов меди, никеля, цинка, олова в руде не превышает 3-5%, остальное пустая порода: пирит, кварц, карбонаты и силикаты кальция и магния.

Шлаки цветной металлургии отличаются от шлаков черной металлургии повышенным содержанием закиси железа (до 20-40%).

Шлаки - это искусственные силикаты. Они состоят из окислов кремния, алюминия, железа, кальция, магния, марганца, серы и других. Эти же окислы содержатся в природных глубинных горных породах. В зависимости от количественного соотношения окислов, а также от условий и скорости охлаждения шлаковых расплавов шлаки могут иметь свойства гранита или вулканической пемзы.