Шлаками являются искусственные силикаты. Составляющие элементами шлакового расплава: кремний, железо, кальций, марганец, сера и их окиси. Расплав принимает гранитную форму или становится вулканической пемзой. Эти процессы напрямую зависят от соотношения содержащихся окисей и темпа нормализации температурного режима, требуемого для корректного функционирования.

Шлаковые сплавы имеют сходные черты с горной породой - возможность приобретения различных цветов (зеленых, желтых, серых, розовых, белых и черных). Часто они встречаются с разнообразными оттенками. По форме техногенное сырье бывает плотное и пористое, тяжелое и легкое.

Расчеты плотности шлаков варьируются от 800кг/м³ до 3200кг/м³. Удельный вес шлака (масса веществ) имеет сходство с природными каменными материалами, исчисляется в диапазоне от 2,5г/см³ до 3,6г/см³. Кроме того, удельный вес шлака должен быть меньше удельного веса расплавленного металла, дабы обеспечить подъем первого на поверхность плавильной ванны. Преимущество - способность быстро впитывать воду и также быстро ее возвращать.

| Вид доменного шлака | В тоннах | В килограммах | Плотность |

| Щебенка | 1,05 - 1,6 | 1050 - 1600 | 1,05 - 1,6 |

| Кусковые шлаки | 2,1 - 2,8 | 2100- 2800 | 2,1 - 2,8 |

| Шлакобетон | 2 - 2,4 | 2000 - 2400 | 2 - 2,4 |

Виды шлаковых расплавов и процесс их образования

Строительная промышленность активно использует техногенное сырье, которое предоставляет металлургия. Оно обладает значительным преимуществом - уже прошло обработку высокими температурами, сформировало кристаллическую структуру и не содержит примеси. Продукты металлургического производства бывают:

Наиболее популярное сырье для строительных материалов

Наиболее популярным техногенным сырьем, выступает доменный шлак черной металлургической промышленности. Основные виды дают возможность убрать вредные примеси (сера, фосфор). В свое очередь, ДШ бывают:

Последний формируется в процессе плавки чугуна Доменной печью. На количественное производство влияет сера, известь в процессе штриховки, и уровень технологической оснащенности.

Шлак доменный удельный вес - в пределе 3г/см³ - 3,1г/см³. Средняя масса кускового материала равна 2500 кг/м³, иногда может быть больше или меньше - от 2100 кг/м³ до 2800 кг/м³.

Удельный вес шлака рассчитывается, посредством формул. Для упрощения расчетов, можно привести, уже вычисленное значение - вес куба шлака доменного, учитывая его состояния при выгрузке (кусковой, щебенка, шлакобетон). Подробные расчетные данные «шлак вес 1м³», записаны в таблицу.

Производство шлаков и виды шлаков

Шлаком называют неметаллический многокомпонентный расплав, который покрывает поверхность жидких металлов при металлургических процессах, таких как: плавка исходного сырья, обработка расплавленного промежуточного продукта и рафинирование жидкого расплава. При окончании металлургических процессов шлак имеет затвердевшее камневидное или стекловидное состояние, называемое еще «сплавом оксидов переменного состава». При металлургическом производстве шлаки появляются в сопровождении процесса восстановления руды и извлечения из неё так называемой пустой породы, флюсов и коксовой золы при их химическом взаимодействии с карбонатными породами. Основными компонентами шлака являются: кислотные оксиды SiO2 и TiO2, основные оксиды CaO, FeO, MgO, нейтральные оксиды Al2O3, ZnO. Тем самым в зависимости от количественного преобладания основных или нейтральных оксидов шлаки разделяются на основные и кислые.

Подразделение шлаков в зависимости от вида производства

Шлаки черной металлургии:

Доменные которые могут быть не гранулированные, гранулированные, пемзы.

Шлаки цветной металлургии

Медеплавильные, никелевые, алюминиевые (вторичные), прочие.

Шлаки химической промышленности

Электротермофосновные

Шлаки черной металлургии: доменные и сталелитейные

В строительстве преобладает использование доменных шлаков получаемых при производстве чугуна.

Шлак доменный негранулированный получают путем воздушного охлаждения шлака с последующим его дроблением и грохочением. Использование такого шлака преимущественно наблюдается в дорожном строительстве в качестве замены щебня, как дополнительный наполнитель в асфальтобетон и бетон, в сельском хозяйстве для раскисления почв, а также в качестве железосодержащего материала для вторичной переплавки в доменных печах. Шлак доменный негранулированный гидравлическими свойствами не обладает.

Шлак доменный гранулированный получается при выплавке чугуна путем резкого охлаждения водой на гранустановке. Используется гранулированный доменный шлак преимущественно в качестве активной минеральной добавки в цемент.

Шлаковой пемзой называют литой кислый шлак. Для его создания необходим специфический режим охлаждения. Вяжущими свойства отсутствуют. Используют как утеплитель (подсыпка под перекрытия пола первого этажа домов), звукоизоляционный материал, необходим при производстве легких бетонов и изделий из них (шлакоблоки).

Рис1. Шлак черной металлургии

Основной полезной характеристикой доменного шлака является его основность, тоемть сопротивление измельчению, реакционная способность, химический состав и его стабильность. Плотность шлаков составляет 2,7-3 г/см3 (2700кг/м3-3000кг/м3), насыпная плотность - 1,3-1,5 г/см3 (1300кг/м3-1500кг/м3). Гидравлические свойства доменного граншлака определяются по величине коэффициента качества (К).

В зависимости от коэффициента качества и химического состава гранулированные доменные шлаки разделяются на три сорта:

|

% Al2O3 (не менее) |

% MgO (не более) |

% TiO2 (не более) |

% MnO (не более) |

К |

|

|

I сорт |

8,0 |

15,0 |

4,0 |

2,0 |

1,65 |

|

II сорт |

7,5 |

15,0 |

4,0 |

3,0 |

1,45 |

|

III сорт |

до 7,2 |

15,0 |

4,0 |

4,0 |

1,20 |

Шлаки цветной металлургии

В строительстве и производстве строительных материалов имеют интерес цветные металлургические шлаки от производства меди и никеля. Отвальные медеплавильные шлаки имеют черный цвет, которые не подвергаются распаду. Плотность таких шлаков шлаков составляет 3300-3800 кг/м3, водопоглощение 0,1-0,6%, предел прочности при сжатии 120-300 МПа.

Никелевые шлаки имеют столь же высокие показатели физико-механических свойств, как и медные. Относятся к кислым по химическому составу. Имеют стекловидную фазу, но не смотря на это практически не обладают гидравлической активностью. Применение шлаков цветной металлургии в настоящий момент не велико, находят место применения в производстве цемента и при получении минеральной ваты и литых изделий.

Рис2. Шлак цветной металлургии

Электротермофосфорные гранулированные шлаки

Являются отходами при производстве фосфора методом электротермической возгонки. Получаются быстрым охлаждением силикатного расплава, образующегося в электропечах при плавке шихты из фосфорной руды, кварцита и кокса.

Рис3. Электротермофосфорный гранулированный шлак

Являются значительным резервом обеспечения строительной индустрии заполнителями для бетонов. Шлаковые заполнители по величине насыпной плотности могут быть тяжелыми (ро > 1000 кг/м3) и легкими (р0 < 1000 кг/м3), а по крупности зерен - мелкими (< 5 мм) и крупными (> 5 мм).

Шлаковый щебень. Шлаковый щебень получают дроблением отвальных металлургических шлаков или специальной обработкой огненно-жидких шлаковых расплавов (литой шлаковый щебень). Для производства щебня в основном применяют отвальные шлаки, сталеплавильные (приемлемые для переработки в щебень), а также медеплавильные, никелевые и другие шлаки цветной металлургии.

К эффективным видам тяжелых заполнителей бетона, не уступающих по физико-механическим свойствам продуктам дробления плотных природных каменных материалов, относится литой шлаковый щебень. При производстве этого материала огненно-жидкий шлак из шлаковозных ковшей сливается слоями толщиной 250-500 мм на специальные литейные площадки или в трапециевидные ямы-траншеи (2.8). При выдерживании в течение 2-3 ч на открытом воздухе температура расплава в слое снижается до 800 °С и шлак кристаллизуется. Затем его охлаждают водой, что приводит к развитию многочисленных трещин. Шлаковые массивы на линейных площадках или в траншеях разрабатываются экскаваторами с последующим дроблением и грохочением.

Физико-механические свойства литого шлакового щебня:

Средняя плотность кусков, кг/м3 ... . . 2200-2800 Истинная плотность, кг/м3 2900-3000 Предел прочности на сжатие, МПа 60-100 Водопоглощение, % масс 1-5 Насыпная плотность щебня, кг/м3 1200-1500

Литой шлаковый щебень

характеризуется высокими морозо- и жаростойкостью, а также сопротивлением истиранию. Стоимость его почти в 2 раза меньше, чем щебня из природного камня. Для изготовления бетонных и железобетонных изделий применяют фракционированный литой шлаковый щебень крупностью 5-70 мм. Несортированный материал используется в дорожном строительстве и в производстве минеральной ваты, а отсев может служить заполнителем жароупорных бетонов и частично заменять гранулированный шлак в производстве шлакопортландцемента. Для получения литого плотного шлакового щебня кристаллической структуры применяются «малогазистые» огненно-жидкие шлаки, в которых при охлаждении образуется минимальное число пор, а средняя плотность кусков - не менее 2200 кг/м3.

Необходимым условием получения заполнителей из металлургических шлаков является устойчивость их к различным видам распада. Особенно опасен силикатный распад, характерный для высококальциевых, маломарганцевых и малоглиноземистых шлаков.

Полиморфное превращение ортосиликата кальция - основная причина, вызывающая эту форму распада, может возникнуть при медленном остывании шлаков. Поэтому основным способом стабилизации шлаков, склонных к силикатному распаду, является быстрое их охлаждение (термическая стабилизация); например, слив шлаковых расплавов тонким слоем с откоса шлаковой горы или грануляция.

Кроме термической, разработаны также способы химической и кристаллохимической стабилизации, основанные на введении в расплав добавок, способствующих образованию устойчивых соединений. При химическом способе в расплав вводятся обычно добавки (глина, песок), связывающие оксид кальция и способствующие кристаллизации устойчивых минералов (геленита, окерманита и др.). Сущность кристаллохимического способа заключается в стабилизации (3-C2S введением некоторых добавок в шлаковый расплав. К эффективным стабилизаторам, при введении которых образуется устойчивая решетка ортосиликата кальция, относятся щелочи, оксиды фосфора, бора и др. Опасен также железистый распад, вызываемый увеличением объема (почти на 38%) при воздействии воды на сульфид железа и образованием гидроксида железа.

Распад шлаков начинается в процессе их охлаждения и завершается в отвалах в течение 2-3 месяцев. Шлаки, пролежавшие в отвалах длительное время и не имеющие признаков распада, считаются устойчивыми.

Для ускоренной оценки стойкости шлаков к силикатному распаду пробу подвергают пропариванию над кипящей водой или в автоклаве при давлении 0,2 МПа. Шлаковый щебень считается стойким к силикатному распаду, если потеря массы для испытываемой фракции не превышает 5%. Склонность к силикатному распаду можно определить, облучая шлаки ультрафиолетовыми лучами (люминесцентный метод). Шлаки, склонные к силикатному распаду, отличаются желтым или золотистым свечением, а устойчивые - фиолетовым различных оттенков.

Стойкость против железистого распада устанавливается выдерживанием шлакового щебня в дистиллированной воде в течение 30 сут. Потеря массы при этом так же, как и при испытании на силикатный распад, не должна превышать 5%.

Для предотвращения известкового и магнезиального распада в шлаках, перерабатываемых на заполнители, не допускаются свободные оксиды кальция и магния.

Предварительную оценку устойчивости структуры доменного шлака производят, зная его химический состав. В зависимости от крупности зерен щебень делится на фракции: 5- 10, 10-20, 20-40, 40-70, 70-120 мм. Зерновой состав шлакового щебня, как и других видов заполнителя, подбирается для обеспечения минимальной пустотности. Минимальная насыпная плотность щебня каждой из фракций составляет 1000 кг/м3. Содержание зерен пластинчатой (лещадной) и игловатой формы, должно быть для щебня: кубовидного - не более 15%; улучшенного - 25; обычного - 35%. Длина таких зерен в три и более раза превышает их толщину или ширину.

Прочность шлакового щебня характеризуется его маркой. Для щебня из доменного шлада, применяемого в качестве заполнителя тяжелого бетона, установлено пять марок по прочности:

Марка щебня по прочности 1200 1000 800 600 300 Потеря в массе после испытаний, % До 15 15-25 25-35 35-45 45-55 Щебень марки Ml200 может быть использован при изготовлении бетона марки М400 и выше, М1000 - марки МЗОО, М800- марки М200 и М600 - ниже М200. Щебень низких марок применяется также при изготовлении бетонов более высокой прочности, но после соответствующей проверки и технико-экономического обоснования.

В зависимости от числа циклов, которые выдерживает щебень при испытании, устанавливают его марки по морозостойкости Содержание в шлаковом щебне отмучиваемых пылевидных и глинистых частиц должно быть не более 3% для слабоактивного и неактивного шлаков. Для активных и высокоактивных шлаков содержание отмучиваемых примесей не нормируется. Недопустимо содержание в щебне примесей топливных шлаков, золы, колошниковой пыли.

Содержание глины в комках в щебне из шлаков всех видов не должно быть более 0,25% по массе.

В металлургических шлаках содержится сера, вызывающая коррозию арматурной стали. В щебне из доменного шлака ее содержание не должно превышать 2,5% по массе. Наличие серы необходимо учитывать в производстве преднапряженных железобетонных конструкций, где возможность использования шлакового щебня должна быть обоснована специальными исследованиями.

Наряду с плотными отвальными шлаками для производства щебня используют пористые шлаки, образуемые из расплавов с большим газонасыщением, вспучиванием пузырьками выделяющихся газов. Прочность пористых отвальных шлаков 2,5-40 МПа; средняя плотность в куске составляет 400-1600 кг/м3, что позволяет обеспечить насыпную плотность щебня 800 кг/м3 и менее и применять их для производства легких бетонов.

Физико-механические свойства шлакового щебня изменяются в более широком интервале, чем щебня из горных пород что обусловлено колебаниями качества сырьевых материалов и технологических параметров.

Шлаковый щебень применяется не только как заполнитель цементных бетонов, но также в дорожном строительстве для укрепления оснований и устройства асфальтобетонных покрытий. В зависимости от структурных особенностей, сопротивления истиранию и дроби-мости шлаковый щебень делится на марки:

Марка щебня по истираемости И1 ИИ ИШ MIV Потеря массы при испытании, % <25 25-35 35-45 45-60 Марка щебня из металлургического шлака как заполнителя асфальтовых бетонов зависит от вида смесей. Она должна быть, например, для смесей марки I:

- для горячих и теплых асфальтобетонов типов А, Б и В соответственно 1200, 1000 и 800;

- холодных - типов Бх и Вх - 800 и 600;

- пористых - 800.

Шлакоминеральные смеси

. К шлакоминеральным смесям относятся каменные материалы, укрепленные гранулированным доменным шлаком и предназначенные для устройства оснований автомобильных дорог. Для активизации шлаков и твердения смесей в их состав вводят добавки гашеной извести (1-3%) или портландцемента (3-5%). Шлакоминеральные смеси, активированные гашеной известью, медленно схватываются и твердеют, что позволяет делать разрывы в несколько суток между приготовлением смеси и ее укладкой в основания. Шлакоминеральные смеси, активированные цементом, схватываются быстрее и позволяют вести строительные работы в течение 6-8 ч.

Шлакоминеральные смеси, уложенные в слое основания, практически не требуют специального ухода и позволяют открыть движение сразу после уплотнения. Они допускают укладку асфальтобетонных покрытий сразу после уплотнения основания. При устройстве оснований из шлакоминеральных смесей на дорогах высших категорий можно использовать не только местные малопрочные каменные материалы, но и песчано-гравийные смеси.

Шлакоминеральное основание более жестко по сравнению с битумо-минеральным, однако оно гораздо гибче и деформативнее оснований, устроенных из цементированных материалов, в том числе из бетона.

По трещиностойкости шлакоминеральное основание уступает би-тумоминеральному и поперечные трещины в нем возникают при перепадах температур. В южных районах и при достаточно толстых слоях асфальтобетонного покрытия трещинообразования в шлакоминераль-ном основании можно избежать.

В дорожно-строительной практике хорошо зарекомендовали себя составы шлакоминеральных смесей, в которых расход гранулированного шлака изменяется от 10 до 20%.

Минеральная часть смесей подбирается по кривым плотных смесей, рекомендованным для битумоминеральных смесей.

Шлакоминеральные смеси

, затворенные 8-9% воды, хорошо перемешиваются и легко уплотняются. Асфальтобетонное покрытие, уложенное на шлакоминеральное основание, хорошо объединяется с ним.

Дорожное строительство является наиболее материалоемкой областью применения шлакового щебня. Требования, предъявляемые к шлаковому щебню, зависят от слоя дорожной одежды, где он используется. Так, материал, укладываемый в подстилающий слой, должен обладать водоустойчивостью и морозостойкостью, щебень для оснований - шероховатой поверхностью. В утрамбованном состоянии материал для строительства дорог должен обладать высокой прочностью на сдвиг. Для обеспечения движения с установленной скоростью покрытия должны иметь высокую износостойкость и сохранять ровность. Одним из основных требований к щебню для дорожного строительства является его способность не дробиться при укладке и уплотнении.

В дорожных насыпях и подстилающих слоях применяют щебень из несортированных отвальных шлаков. Нефракционированный шлаковый щебень пригоден также для устройства упорных призм плотин и дамб, укрепления их откосов, подверженных волновым воздействиям. Щебень из доменных и сталеплавильных шлаков легко укатывается в основаниях дорог, цементируется и образует монолитный слой особенно в смеси со щебнем из слабых известняковых пород. Щебень из мартеновских шлаков успешно применяется для расклинивания оснований из гранитного щебня, плохо поддающегося укатке.

Наиболее экономичны конструкции с использованием сталеплавильных шлаков крупностью до 40 мм. При эксплуатации модуль упругости слоев в основании медленно возрастает вследствие наращивания прочности. Применение шлаков с активизатором (хлористым кальцием) дает возможность вести дорожные работы в зимнее время.

Отвальные шлаки и минеральный порошок из сталеплавильных шлаков успешно используют при приготовлении асфальтобетона для верхних слоев дорожных одежд. Асфальтобетонные покрытия со шлаковым заполнителем характеризуются высокой прочностью, устойчивостью к истиранию, большим коэффициентом сцепления, отсутствием сдвиговых деформаций. Также эти покрытия отличаются повышенным сопротивлением ударным нагрузкам при положительных и отрицательных температурах, большей теплостойкостью, чем асфальтобетоны на природных минеральных заполнителях. При длительном контакте с водой поры шлакового материала прорастают кристалло-гидратными новообразованиями, что предотвращает в последующем доступ в них воды и приводит к повышению морозостойкости асфальтобетона.

Недостатком шлаковых асфальтобетонных смесей является их высокая средняя плотность, на 15-25% превышающая плотность смесей из природных материалов.

Шлаковый наполнитель

. Из сталеплавильных шлаков получают высококачественный минеральный порошок, являющийся важным структурообразующим компонентом (наполнителем) асфальтобетона. На долю минерального порошка приходится 90-95% суммарной поверхности минеральных зерен, входящих в состав асфальтобетона. Основное его назначение - это перевод битума в пленочное состояние, а также заполнение пор между крупными частицами, в результате чего повышаются плотность и прочность асфальтобетона. Минеральному порошку из сталеплавильных шлаков свойственна более развитая поверхность, чем у порошка из карбонатных материалов и, как следствие, более высокое набухание его в смеси е битумом.

Минеральный порошок повышает прочность асфальтобетона, но вместе с тем увеличивает его хрупкость, поэтому его содержание в смеси должно быть предельно минимальным, достаточным лишь для придания асфальтобетону нормативной плотности и прочности. Повышение массовой доли минерального порошка в смеси сверх необходимого минимума понижает трещиностоикость покрытий и резко снижает их сдвигоустойчивость.

Тонкоизмельченные шлаки, обладающие гидравлической активностью, т. е. способностью химически связывать Са (ОН) 2 уже при нормальной температуре, являются эффективными наполнителями (микронаполнителями) в цементных бетонах.

Цементный камень, по определению В.Н. Юнга, можно считать «микробетоном». Значительная часть цементных зерен гидратирует-ся не полностью и выполняет роль своеобразных наполнителей цементного камня. Глубина гидратации отдельных клинкерных минералов не одинакова и, как следует из данных Ю.М. Бутта даже в 6 мес. не превышает для наиболее активного минерала C3S 15 мкм, а наименее активного C2S - 2,7 мкм.

Многочисленными исследованиями показано, что кроме «естественных» наполнителей, которыми служат ядра большей части клинкерных частиц, в цементы и бетонные смеси могут быть с успехом введены «искусственные» наполнители - тонкомолотые, практически не растворимые в воде неорганические вещества, состоящие из частиц размером менее 150 мкм.

Обладая высокой удельной поверхностью, наполнители, наряду с прямым химическим воздействием, влияют на физико-химические процессы у поверхности раздела фаз. В соответствии с учением Гиббса-Фольмера

энергия образования зародышей кристаллов значительно уменьшается при наличии центров кристаллизации, которыми могут служить частицы наполнителя.

Уменьшая радиус зерен наполнителя и поверхностное натяжение на границе «кристалл - жидкая фаза», можно значительно повысить вероятность зарождения новой фазы. При оптимальной концентрации и дисперсности наполнителя образуется мелкозернистая структура связующего, что благоприятно отражается на технических свойствах искусственного камня. При введении наполнителя в систему «цемент - вода» скорость твердения и прочность возрастают до тех пор, пока все зерна наполнителя остаются окруженными продуктами гидратации. Для кремнеземистых частиц степень наполнения можно определить по количеству СаО, которое может связать 1 г наполнителя. Степень наполнения, рассчитанная таким образом, колеблется от 5 до 10% массы цемента.

При избытке наполнителя с высокой дисперсностью зерен возникают участки самонапряжения, что по мере роста кристаллов может привести к образованию трещин и другим нарушениям однородности микроструктуры.

Наполнитель должен обеспечить максимальную адгезионную прочность между связующими и заполнителем и когезионную прочность связующего, минимальную пустотность за счет вытеснения цементного теста в контактную зону и общую пустотность бетона в целом. При этом степень наполнения должна быть такой, чтобы на начальной стадии формирования структуры были обеспечены заданные реологические параметры смеси.

Легкие шлаковые заполнители

. Гранулированный шлак применяют в бетонах как мелкий заполнитель. По зерновому составу он соответствует крупному песку. Примерно 50% его массы составляют зерна крупностью более 2,5 мм. Насыпная плотность гранулированного шлака зависит от свойств шлакового расплава и технологии грануляции и составляет 600-1200 кг/м3. Гранулы, образующиеся при быстром охлаждении шлакового расплава водой или паровоздушной смесью, характеризуются высоким содержанием стекловидной фазы и пористостью.

Гранулированный шлак

является эффективным заполнителем обычных и мелкозернистых бетонов, может служить укрупняющей добавкой для обогащения природных мелких песков. Пористые разновидности гранулированного шлака применяют как заполнители легких бетонов.

Шлаковая пемза

- один из наиболее эффективных видов искусственных пористых заполнителей. Ее получают поризацией шлаковых расплавов в результате их быстрого охлаждения водой, воздухом, паром, а также воздействием минеральных газообразователей. Возможны следующие механизмы поризации расплава: вспучивание подъемом газовых пузырьков в расплавленной массе; вспучивание путем смешивания расплава с поризующими газами.

Особенности структуры шлаковой пемзы зависят от свойств и состава поризуемого расплава, а также от природы газов и их количества. Исходные расплавы могут иметь разнообразный химический состав, однако должны быть устойчивы ко всем видам распада. Температура расплава, поступающего на поризацию, не менее 1250 °С, вязкость при этом не должна превышать 5 Пас.

Поризация расплава происходит при перенасыщении его газами, которое наступает вследствие понижения их растворимости и кристаллизации расплава.

Освоено производство шлаковой пемзы следующими способами: брызгально-траншейным, бассейновым, вододутьевым и гидроэкранным.

Наиболее простым и высокопроизводительным является брызгаль-но-траншейный способ. Однако его недостатками являются неравномерная пористость получаемого материала, неоднородность, а также необходимость выделения больших площадей под траншеи.

Вододутьевой (струйный) способ заключается в дроблении шлака и перемешивании его с водой в аппаратах специальной конструкции с помощью сжатого воздуха или пара.

При использовании бассейнового способа шлаковый расплав выливается в стационарный или опрокидной металлический бассейн, в который через перфорированное днище под давлением 0,4-0,6 МПа подается вода. Под воздействием образуемого пара и выделяемых газов происходит вспучивание расплава. Образуемые глыбы пористого материала дробятся и рассеиваются на фракции. Стационарные и опрокидные установки различны по способу выгрузки: в первых она выполняется с помощью экскаваторов или скреперов, а во вторых - опрокидыванием бассейна.

Наиболее эффективным в настоящее время является гидроэкранный способ, основанный на резком охлаждении шлакового расплава в системе последовательно установленных гидрожелобов, состоящих из желобов и гидромониторных насадок 3, 5, через которые подается вода. Между гидрожелобами установлен экран.

Вспучивающийся шлаковый расплав с желоба 2 струями воды выбрасывается на экран 4, отразившись от которого, попадает на желоб 6, откуда водой выносится на конвейерный перегружатель 7 для последующего охлаждения и дробления.

Шлаковую пемзу выпускают в виде щебня трех фракций (5-10, 10-20 и 20-40 мм) и песка (рядового с зернами крупностью менее 5 мм, мелкого- менее 1,25 и крупного-1,25-5 мм). Для каждой фракции щебня, а также мелкого и крупного песка нормируется зерновой состав.

В зависимости от насыпной плотности (кг/м3) шлаковую пемзу делят на марки: для щебня - 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900; песка - 600, 700, 800, 900, 1000.

Между прочностью щебня и его маркой по насыпной плотности существует определенная зависимость:

Марка щебня по насыпной плотности 400 450 500 550 600 650 700 750 800 850 900 Прочность при сдавливании в цилиндре, МПа, не менее 0,3 0,35 0,40 0,45 0,55 0,65 0,70 0,90 1,1 1,3 1,5 ;

Марку щебня из шлаковой пемзы по морозостойкости определяют по числу циклов попеременного замораживания и оттаивания, при котором потеря массы исследуемой пробы не должна превышать 8%. Морозостойкость щебня из шлаковой пемзы должна составлять не менее 15 циклов.

Размер пор шлаковой пемзы зависит от способа получения и равен 0,04-4,5 мм, пористость составляет 52-78, водопоглощение- 10-55%. Перспективной является гравиеподобная шлаковая пемза, имеющая плотную остеклованную оболочку зерен. Ее примение позволяет уменьшить расход цемента и снизить среднюю пло юность легких бетонов.

При получении гравиеподобной шлаковой пемзы частицы расплава с воздушного гранулятора направляют на экран, где они объединяются в более крупные куски. Во вращающемся барабане с продольными лопастями происходит дополнительное вспучивание и окатывание зерен с приданием им гравиеподобной формы. Показатели качества такой шлаковой пемзы в 2-3 раза выше, чем пористого шлакового щебня.

Шлаковая пемза применяется как заполнитель легких бетонов с широким диапазоном по средней плотности и прочностным показателям. Ее используют как пористый заполнитель для конструкционно-теплоизоляционных легких бетонов с плотностью 1300-1600 кг/м3 и прочностью 5-7,5 МПа и конструкционных бетонов с плотностью 1500-1800 кг/м3 и прочностью 10-20 МПа. При использовании шлаковой пемзы для армированных и в особенности преднапряженных конструкций должна быть проверена стойкость арматуры, коррозия которой возможна за счет содержащийся в шлаке серы.

Затраты на изготовление 1 м3 этого материала в 5 раз меньше, производительность труда в 4-5 раз выше, чем при производстве других пористых заполнителей. На выпуск шлаковой пемзы практически не расходуется технологическое топливо. Расход электроэнергии на производство 1 м3 щебня и песка из шлаковой пемзы составляет 6,2 кВт ч, а на производство 1 м3 керамзитового гравия - 24, аглопорита - 47,4 кВт ч.

В НИИСМ им. С.А. Дадашева разработана технология получения искусственных пористых заполнителей - азеритов из стекловатных шлаков металлургического и химического производств и других неорганических отходов промышленности. Она позволяет получать заполнители с насыпной плотностью 430-765 кг/м3 и пределом прочности при сжатии в цилиндре 3,7-13,8 МПа. При этом снижается температура вспучивания сырьевых гранул с 1150-1180 до 850- 1000 °С. На базе изготавливаемых легких заполнителей можно получить высокопрочные легкие, бетоны марок М100-М500 (классов В7,5-В40) для несущих конструкций зданий и сооружений.

Температура плавления шлаков. Переход шлаков из твердого состояния в жидкое обычно происходит в некотором интервале температур, то есть шлаки имеют температуру начала и конца плавления. Поэтому под температурой плавления шлака обычно подразумевают температуру конца плавления.

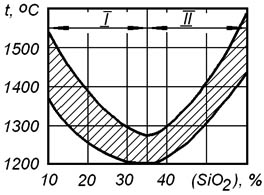

Температура плавления шлака меняется при изменении содержания любого из его компонентов. Однако, наиболее сильное влияние на температуру плавления обычных окислительных шлаков оказывает содержание кремнезема. Зависимость температуры плавления шлаков от концентрации кремнезема с достаточной точностью описывает эмпирическое уравнение

Результаты вычислений по уравнению (5.6) показаны на рисунке 5.1.

Рисунок 5.1 – Зависимость температуры плавления мартеновских шлаков от содержания в них кремнезема: I – основные шлаки; II – кислые шлаки

Наиболее легкоплавкими являются шлаки с содержанием кремнезема 30 – 40%. Такое содержание SiO 2 обычно наблюдается в шлаках начального периода плавки в основных и кислых процессах. По ходу плавки содержание SiO 2 в основных шлаках уменьшается, в кислых шлаках – увеличивается. Это приводит к повышению температуры плавления шлаков, которая за время плавки изменяется на 150 – 200 о С.

Вязкость шлаков. При низких температурах начального периода плавки вязкость шлаков имеет высокие значения и увеличивается при повышении основности шлака. Когда перегрев шлака над температурой плавления превышает 150 – 200 о С, гомогенные шлаки разного состава имеют практически одинаковую вязкость.

Значения вязкости нормальных шлаков по ходу плавки обычно находятся в пределах 0,1 – 0,3 Па с. Чрезмерно подвижные шлаки имеют вязкость менее 0,1 Па с, Вязкость густых шлаков может достигать 0,8 – 1,0 Па с и более.

Высокая вязкость обычно характерна для гетерогенных шлаков, содержащих не полностью ассимилированные присадки извести, кварцита, частицы заправочных материалов и др. При этом к резкому повышению вязкости шлаков приводит присутствие в нем не малого количества кусков значительных размеров, а многочисленные мелкие частицы, размер которых составляет 10 -2 – 10 -3 мм и приближается к размерам колоидных частиц. Высокая вязкость характерна для кислых шлаков, насыщенных SiO 2 . Вязкость основных шлаков резко увеличивается при наличии в них свыше 10 – 12% MgO, более 5 – 6% Cr 2 O 3 и др.

Вязкость основных сталеплавильных шлаков существенно понижается при введении 2 – 5% CaF 2 , 5 – 7% Al 2 O 3 , 5 – 7% Na 2 O или K 2 O.

Поверхностное натяжение сталеплавильных шлаков при температурах 1400 – 1600 о С составляет 200 – 600 мДж/м 2 , что значительно меньше поверхностного натяжения металла. Повышение температуры на 100 о С сопровождается уменьшением поверхностного натяжения на 25 – 40 мДж/м 2 , что позволяет охарактеризовать влияние температуры как незначительное.

Поверхностное натяжение шлаков уменьшается при наличии в их составе поверхностно-активных веществ (ПАВ). В основных сталеплавильных шлаках к числу ПАВ относятся TiO 2 , SiO 2 , Na 2 O, CaF 2 , P 2 O 5 .

Межфазное натяжение на границе металл-основной шлак обычно составляет 1000 – 1200 мДж/м 2 . Величина его понижается при наличии ПАВ в металле или шлаке.

Коэффициент теплопроводности спокойного не перемешиваемого шлака составляет 2 – 5 Вт/(м К), что в 6 – 10 раз меньше коэффициента теплопроводности спокойного расплавленного металла.

Перемешивание шлака при активном обезуглероживании ванны способствует росту коэффициента теплопроводности до 100 – 200 Вт/(м К). Однако, коэффициент теплопроводности металла при этом также увеличивается до 1800 – 2000 Вт/(м К). Отсюда следует, что у кипящего металла и шлака соотношение коэффициентов теплопередачи такое же, как и у спокойных. Поэтому металл во всех случаях быстро снимает перегрев шлака. Перегрев над температурой металла более 50 – 80 о С может наблюдаться только для поверхностных слоев вспененного шлака при плавке в мартеновских печах. В конвертерах и двухванных мартеновских печах температуры металла и шлака близки.

Теплоемкость и энтальпия шлаков . Зависимость удельной теплоемкости шлаков от температуры удовлетворительно описывается следующими уравнениями: для основных шлаков (В > 2,5)

для кислых шлаков

Зная удельную теплоемкость шлака, определить изменение энтальпии его можно по формуле

Для определения изменения энтальпии основных шлаков в интервале температур 1450 – 1650 о С можно пользоваться упрощенной формулой

Плотность и объемная масса шлаков. Плотности компонентов шлака при нормальной температуре показаны в таблице 5.1.

Таблица 5.1

Продолжение таблицы 5.1

Плотность шлака существенно увеличивается при повышении содержания тяжелых оксидов. Плотность основных шлаков с 40% (Fe 2 O 3 +FeO) может достигать 4000 кг/м 3 , тогда как плотность кислых шлаков обычно не превышает 3000 кг/м 3 .

В оценочных расчетах плотность твердого основного шлака при нормальной температуре можно принимать равной 3500 кг/м 3 , среднюю плотность жидкого основного шлака – 3000 кг/м 3 .

При сливе из агрегата сталеплавильные шлаки могут быть в различной степени вспенены. Например, объемная масса застывшего мартеновского шлака при сливе в первой половине периода плавления составляет 1200 – 1400 кг/м 3 , в начале доводки 2000 кг/м 3 , при выпуске плавки 2800 – 3000 кг/м 3 . Это отличие объемной массы шлака от его плотности следует учитывать при определении количества и объема шлаковых чаш.