Шлаката са изкуствени силикати. Компоненти на топилна шлака: силиций, желязо, калций, манган, сяра и техните оксиди. Топенето поема гранит или става вулканична пемза. Тези процеси директно зависят от съотношението на съдържащите се окиси и скоростта на нормализиране на температурния режим, необходим за правилното функциониране.

Скрапните сплави имат подобни характеристики на скалата - възможността за закупуване на различни цветове (зелено, жълто, сиво, розово, бяло и черно). Често те се появяват с различни нюанси. Във форма техногенните суровини са гъсти и порьозни, тежки и леки.

Изчисленията на плътността на шлаката варират от 800 кг / м³ до 3200 кг / м³. Специфично тегло на шлаката(масата на веществата) прилича на материали от естествен камък, варира от 2,5 g / cm3 до 3,6 g / cm3. В допълнение, специфичното тегло на шлаката трябва да бъде по-малко от специфичното тегло на разтопения метал, за да се осигури издигането на първата към повърхността на топилната баня. Предимство - способността бързо да абсорбира водата и бързо да я върне.

| Вид шлака от доменни пещи | В тонове | В килограми | плътност |

| Смачкана скала | 1,05 - 1,6 | 1050 - 1600 | 1,05 - 1,6 |

| Излишна шлака | 2,1 - 2,8 | 2100- 2800 | 2,1 - 2,8 |

| Бял бетон | 2 - 2,4 | 2000 - 2400 | 2 - 2,4 |

Видовете шлаки се топи и процесът на тяхното образуване

Строителната индустрия активно използва технологични суровини, които се доставят от металургията. Тя има значително предимство - вече е претърпяла висока температура обработка, образува кристална структура и не съдържа примеси. Продуктите от металургично производство могат да бъдат:

Най-популярните суровини за строителни материали

Най-популярната техногенна суровина е шлаката от доменни пещи на индустрията за черна металургия. Основните типове дават възможност за отстраняване на вредни примеси (сяра, фосфор). На свой ред DS са:

Последният се образува по време на топенето на чугун чрез доменна пещ. Количественото производство се влияе от сяра, вар по време на засенчване и нивото на технологичното оборудване.

Специфично тегло на шлаката - до 3 g / cm 3 - 3,1 g / cm 3. Средната маса на буци е 2500 кг / м3, понякога може да бъде повече или по-малко - от 2100 кг / м3 до 2800 кг / м³.

Специфично тегло на шлакатаизчислени чрез формули. За опростяване на изчисленията е възможно да се получи вече изчислената стойност - тегло на куба от шлакакато се вземе предвид състоянието му по време на разтоварването (буца, чакъл, пепел). Подробни изчислителни данни " тегло на шлаката 1m³ », са вписани в таблицата.

Производство на шлаки и видове шлаки

сгуриянеметални наречен многокомпонентен стопилка, който покрива повърхността на течния метал при металургични процеси, като например топене обработка суровина стопен междинен продукт и рафиниране на течни стопилката. В края на металургичните процеси шлаката има втвърдено каменно или стъклено състояние, наричано още "сплав от оксиди с променлив състав". В металургичен производство шлака изглежда придружава от екстракцията на процеса на възстановяване и руда от него т.нар скални примеси, потоци и кокс пепелта с тяхното химическо взаимодействие с карбонатни скали. Основните компоненти на шлаката са киселинни оксиди SiO2 и TiO2, основни оксиди CaO, FeO, MgO, неутрална оксиди Al2O3, ZnO. Така, в зависимост от количественото преобладаване на основни или неутрални оксиди, шлаката се разделя на основна и киселинна.

Разделяне на шлаките в зависимост от вида на производството

Шлаки от черна металургия:

Домейни, които могат да бъдат не-гранулирани, гранулирани, пемза.

Шлака от цветна металургия

Мед, никел, алуминий (вторичен), други.

Шлай химическа промишленост

Elektrotermofosnovnye

Шлака от черна металургия: доменна пещ и стоманодобивна промишленост

В строителството използването на шлаки от доменни пещи, получени по време на производството на чугун, е преобладаващо.

Шлаката от доменната пещ се получава чрез въздушно охлаждане на шлаката, последвано от нейното раздробяване и пресяване. Използването на такива шлаки се наблюдава предимно в пътното строителство като заместител на чакъл, като допълнителен пълнител в асфалт и бетон, в селското стопанство за почва дезоксидация, както и желязо-съдържащ материал за вторичен топилен в доменна пещ. Гранулираният без шлак шлак не притежава хидравлични свойства.

Шлакообразно натрошени гранули се получава при топене на чугун чрез рязко охлаждане на вода в гранулационна инсталация. Гранулирана шлака от доменни пещи се използва главно като активна минерална добавка в цимента.

Пневматичната пяна се нарича стопена шлака. За да го създадете, ви е необходим специфичен режим на охлаждане. Отсъстват стягащи свойства. Използва се като изолация (спи с подово плоча на първия етаж е разположена), звук-изолационен материал е необходим за производството на леки бетони и изделия от тях (цилиндрични блокове).

Фигура 1. Щука от черна металургия

Основната полезна характеристика шлаката от доменни пещи е неговата базисност, устойчивост на смилане, реактивност, химичен състав и нейната стабилност. шлака плътност е 2.7-3 г / см3 (2700 кг / m3-3000kg / m3) насипна плътност - 1.3-1.5 г / см3 (1 300 кг / m3-1500kg / m3). Хидравличните свойства на шлаката от доменни пещи се определят от стойността на качествения фактор (К).

В зависимост от качествения фактор и химичния състав, гранулираните шлаки от доменни пещи са разделени на три степени:

|

% Al2O3 (не по-малко от) |

% MgO (не повече от) |

% Ti02 (не повече от) |

% MnO (не повече от) |

K |

|

|

Аз оценявам |

8,0 |

15,0 |

4,0 |

2,0 |

1,65 |

|

Клас II |

7,5 |

15,0 |

4,0 |

3,0 |

1,45 |

|

III клас |

до 7,2 |

15,0 |

4,0 |

4,0 |

1,20 |

Шлака от цветна металургия

В строителството и производството на строителни материали интерес представляват цветните металургични шлаки от производството на мед и никел. Медната топилна шлака е черна, която не се разлага. Плътността на такива шлакови шлаки е 3300-3800 кг / м3, водопоглъщане 0.1-0.6%, якост на натиск 120-300 МРа.

Никелните шлаки имат същите високи стойности на физични и механични свойства, както и медни. Свържете се с киселинен в химически състав. Те имат стъклена фаза, но въпреки това практически нямат хидравлична активност. Употребата на шлаки от цветни метали в момента не е голяма, те намират приложение в производството на цимент и в производството на минерална вата и отливки.

Фигура 2. Шлака от цветна металургия

Електротермофосфорни гранулирани шлаки

Това са отпадъчни продукти за производството на фосфор чрез електротермична дестилация. Получават се чрез бързо охлаждане на стопилка от силициев диоксид, в резултат на електрически заряд при топене на фосфорит, кварцит и кокс.

Фигура 3. Електротермофосфорна гранулирана шлака

Те са значителен резерв за осигуряване на строителната промишленост с агрегати за бетон. Шлаковите пълнители в насипна плътност могат да бъдат тежки (p0\u003e 1000 kg / m3) и светлина (p0< 1000 кг/м3), а по крупности зерен - мелкими (< 5 мм) и крупными (> 5 mm).

Скъсан камък. Получават се чрез раздробяване счупени шлака сметища металургични шлаки или специално лечение горящи стопен течна шлака (стопена шлака чакъл). За производството на трошен камък се използва главно отпадъци шлака, стомана (подходящ за преработка в чакъл), както и топене, никел и други цветни шлака.

За ефективни видове тежък бетон агрегат, не е по-ниско в физико-механичните свойства на продуктите, на смачкване плътни естествени каменни материали, се отнася гласове шлака трошен камък. При производството на този материал горящи стопената шлака от кофи shlakovoznyh слива слоеве 250-500 mm за специален сайт леярски или трапецовидни дупки, изкопи (2.8). При престояване в продължение на 2-3 часа при температура на открито на стопилката в леглото е намалена до 800 ° С и кристализира шлаката. След това се охлажда с вода, което води до развитието на многобройни пукнатини. Шлаковите маси на линейни платформи или в окопи се разработват от багери с последващо раздробяване и скрининг.

Физически и механични свойства на натрошената кариера:

Средна плътност на парчетата, kg / m3 .... , В истинска плътност от 2200-2800 кг / м3 2900-3000 Якост на натиск, МРа 60-100 водопоглъщане,% тегл 5.1 Обемна плътност на чакъл, кг / м3 1200-1500

Счукана кал характеризиращи се с висока устойчивост на замръзване и топлина, както и устойчивост на абразия. Цената му е почти два пъти по-малка от развалините от естествен камък. За производството на бетон и бетонови изделия се използват фракциониран гласове шлака размер чакъл частиците 5-70 мм. Несортирани материал се използва в пътното строителство и при производството на минерална вата, и може да служи като пълнител пресяване пожароустойчиви бетон и частично замени гранулирана доменна пещ шлака цимент производство. За отливка гъста шлака чакъл кристална структура използва "malogazistye" пламък течна шлака, което при охлаждане се образува минимален брой пори, и средната плътност на парчетата - не по-малко от 2 200 кг / м3.

Необходимо условие за получаване на агрегати от металургични шлаки е тяхната устойчивост към различни видове разграждане. Особено опасни силикат гниене характеристика vysokokaltsievyh, malomargantsevyh maloglinozemistyh и шлака.

Полиморфната трансформация калциев ортосиликат - основните причини за тази форма на срив може да се случи по време на бавно охлаждане шлака. Следователно, основният начин за стабилизиране на шлаките, предразположени към силикатно разлагане, е тяхното бързо охлаждане (термична стабилизация); например изхвърлянето на шлаката се топи от тънък слой от наклона на шлакова планина или гранулация.

Освен топлина, разработен като методи за химическо стабилизиране и кристала основава на въвеждането на добавки в стопилката да се улесни образуването на стабилни съединения. Методът на химически обикновено се въвежда в добавка стопилка (глина, пясък), калциев оксид и свързване насърчаване на кристализационни стабилни минерали (gehlenite, okermanita и др.). метод РЕЗЮМЕ kristallohimicheskogo е да стабилизира (въвеждане 3-C2S на някои добавки в разтопената шлака. За ефикасни стабилизатори, когато се прилага, което образува стабилен решетка калциев ортосиликат включват алкални, фосфорни оксиди, бор и др. опасни и жлезите разпадане, причинени от увеличаване на обема (почти с 38%) под действието на вода върху железен сулфид и образуването на железен хидроксид.

Дезинтеграцията на шлаките започва в процеса на тяхното охлаждане и завършва в сметищата за 2-3 месеца. Шлаките, които дълго време лежат в сметищата и не показват признаци на разпад, се считат за стабилни.

За ускорено силикат оценка резистентност шлака за разпадане на проба, подложена на пара или вода в автоклав при налягане от 0.2 МРа. Неработеща шлака силикат счита устойчиви на разграждане, ако загубата на маса на фракциите на изпитване е по-малко от 5%. Склонност към силикат разпадане може да бъде определена чрез облъчване ултравиолетови лъчи шлаки (метод луминисценция). Шлаки, са склонни към гниене силикат, различен жълт или златист блясък, и стабилна - лилаво в различни нюанси.

Устойчивостта срещу ферогенизирано разлагане се установява чрез запазване на смачкания камък в дестилирана вода в продължение на 30 дни. Загубата на маса в този случай, както и в теста за разграждане на силикат, не трябва да надвишава 5%.

За да се предотврати колапс на вар и магнезит в шлаката, рециклирани агрегати да не се разрешава свободни калциеви и магнезиеви оксиди.

Предварителна оценка на стабилността на структурата на шлаката от доменни пещи е направена, знаейки нейния химичен състав. В зависимост от размера на зърното натрошен камък разделя на фракции: 5- 10, 10-20, 20-40, 40-70, 70-120 mm. Зърно състав на шлаката чакъл, както и други видове пълнители, избрани за осигуряване на минимум празнота. Минималната обемна плътност на развалините на всяка фракция е 1000 kg / m3. Съдържание на пластинчати (лющене) и игла форма, за да се трошен камък: правоъгълен паралелепипед - не повече от 15%; подобрена - 25; от обичайното - 35%. Дължината на тези зърна е три пъти или повече от тяхната дебелина или широчина.

Якостта на шлаката от натрошен камък се характеризира със своята марка. За отломки от шлака от доменни пещи, използвани като пълнител от тежък бетон, са установени пет степени на якост:

Марка чакъл сила 1200 1000 800 600 300 Загуба на тегло след тестване, до 15% 15-25 25-35 35-45 45-55 Дребен Ml200 марки могат да се използват при производството на бетон марка M400 и над M1000 - марка MZOO, M800 - марки M200 и M600 - под M200. Чакъл от нисък клас също се използва при производството на бетон с по-голяма якост, но след подходяща проверка и проучване за осъществимост.

В зависимост от броя на циклите, че издържа на баластра в теста, марката му в издръжливост съдържание в шлака чакъл отдекантирана прах и частици глина трябва да са по-малко от 3% за слабо активни и неактивни примеси. За активни и високо активни шлаки съдържанието на разтворими примеси не се нормализира. Недопустимо е да се съхраняват в развалините примеси на горивни шлаки, пепел, прах от доменни пещи.

Съдържанието на глина в буци в натрошен камък от шлаки от всякакъв вид не трябва да бъде повече от 0,25% от теглото.

Металургичната шлака съдържа сяра, която причинява корозия на арматурна стомана. В чакъла от шлака от доменни пещи не трябва да надвишава 2,5% от теглото. Наличието на сяра трябва да се разглежда в производството на предварително напрегнати стоманобетонни конструкции, където използването на шлака чакъл трябва да бъдат обосновани от специфични проучвания.

Заедно с дебелина шлака отпадъци се използват за производството на натрошен камък порьозни шлаки образувани от стопилки с голям насищане газ, подуване мехурчета от освободените газове. Якост на пореста шлака от 2,5 до 40 МРа; средната гъстота на парче от 400-1600 кг / м3, което дава възможност за осигуряване на обемна плътност от 800 кг / м3 чакъл или по-малко, както и използването им за производство на леки бетони.

Физични и механични свойства на трошен рок, шлака варират в по-широк кръг от чакъл от скалата, която е причинена от колебания в качеството на суровините и технологичните параметри.

Скъсан натрошен камък се използва не само като пълнител на циментов бетон, но и в пътното строителство за укрепване на основите и монтажа на асфалтобетонови настилки. В зависимост от структурните особености, устойчивост на износване и раздробяване, шлаката от натрошен камък е разделена на класове:

Марк на трошен камък по абразия И1 ИИ ИШ MIV Отслабване при тест,%<25 25-35 35-45 45-60 Марка щебня из металлургического шлака как заполнителя асфальтовых бетонов зависит от вида смесей. Она должна быть, например, для смесей марки I:

- за топло и топло асфалтобетон тип A, B и B, съответно 1200, 1000 и 800;

- студено - видове Bx и Bx - 800 и 600;

- порести - 800.

Shlakomineralnye смеси, Смесните минерални смеси включват каменни материали, подсилени с гранулирана шлака от доменни пещи, предназначени за изграждане на пътни бази. За активиране на шлаките и втвърдяване на смеси се добавят към състава им добавки от хидратирана вар (1-3%) или Портланд цимент (3-5%). Shlakomineralnye смес се активира с хидратна вар, бавно се определят и се втвърдява, тя ви позволява да правите паузи от няколко дни между подготовката на сместа и полагане в земята. Slakomineralnye смеси, активирани от цимент, конфискувайте по-бързо и позволяват строителни работи за 6-8 часа.

Shlakomineralnye смеси, поставени в основния слой, почти не изискват специални грижи и да позволи на движение да се отвори веднага след уплътняване. Те позволяват полагането на асфалтобетонни покрития непосредствено след уплътняването на субстрата. Когато инсталирате бази от слакоминерални смеси на висококачествени пътища, можете да използвате не само локални каменни материали с ниска якост, но и пясъчни и чакълни смеси.

Базата Shlakomineralnoe е по-твърда в сравнение с битум-минерала, но е много по-гъвкава и деформирана от основите от циментирани материали, включително бетон.

Съгласно устойчивостта на пукнатини, бактериалната база е по-ниска от биоминералния минерал и напречните пукнатини в нея се появяват, когато настъпват температурни падания. В южните райони и с достатъчно дебели слоеве от асфалтобетоново покритие, може да се избегне напукване в шлаково-минералната база.

В практиката за изграждане на пътища съставите от слакоминерални смеси, в които консумацията на гранулирана шлака варира от 10 до 20%, са добре доказани.

Минералната част на смесите се избира според кривите на гъсти смеси, препоръчани за битуминозни минерални смеси.

Shlakomineralnye смеси, затворени с 8-9% вода, разбъркайте добре и компактни лесно. Асфалтобетонното покритие, поставено върху шлайфайнеровата основа, е добре комбинирано с него.

Пътната конструкция е най-материално-интензивната зона за шлаков смачък. Изискванията за смачкани камъни от шлаката зависят от слоя на настилката, където се използва. По този начин материалът, поставен в основния слой, трябва да има водоустойчивост и устойчивост на замръзване, натрошен камък за основи с груба повърхност. В уплътнено състояние материалът за пътно строителство трябва да има висока якост на срязване. За да се осигури движение със зададена скорост, покритията трябва да имат висока износоустойчивост и да поддържат гладкост. Едно от основните изисквания за трошен камък за пътно строителство е неговата способност да не се смачква при полагане и уплътняване.

В пътните насипи и подлежащите слоеве се използват остатъци от несортирани отпадъци от шлака. Нефрагментираният шлаков смачов камък е подходящ и за подреждане на устойчиви призми от язовири и язовири, укрепване на склоновете им под влияние на вълни. Натрошените стоманени шлаки и взрив лесно пресовани в пътни основи, циментирани и образува монолитен слой особено в смес с детрит от слаб варовик. Натрошеният камък от шлаката с отворено огнище се използва успешно за заклинване на фундаменти от гранитни блата, които трудно се търкалят.

Най-икономичните проекти използват стоманени топилни шлаки с чистота до 40 мм. При употреба, модулът на еластичност на слоевете в основата бавно се увеличава благодарение на натрупването на якост. Използването на шлаки с активатор (калциев хлорид) дава възможност да се извършват пътни работи през зимата.

Изсипващата шлака и минералните прахове от шлаки от стомана се използват успешно при подготовката на асфалт за горните слоеве на пътните дрехи. Асфалтобетонните покрития с пълнител за шлака се характеризират с висока якост, устойчивост на абразия, висок коефициент на сцепление, липса на срязващи деформации. Също така тези покрития се характеризират с повишена устойчивост на ударни натоварвания при положителни и отрицателни температури, по-голяма устойчивост на топлина от асфалтовия бетон върху естествени минерални агрегати. При продължителен контакт с вода, пори, шлаков материал покълнат кристални-хидратирана неоплазми, което предотвратява последващото достъпа на вода в тях и води до повишена устойчивост на замръзване на асфалтобетон.

Недостатъкът на шлаковите асфалтови смеси е високата им средна плътност, с 15-25% по-висока от плътността на смесите от естествени материали.

Уплътнител на шлака, Стоманените топене произвеждат висококачествен минерален прах, който е важен структурообразуващ компонент (пълнеж) от асфалтобетон. Делът на минералния прах представлява 90-95% от общата площ на минералните зърна, които са част от асфалтобетона. Неговата основна цел - превод на битума в състояние на филм, а след запълване между по-големите частици, като по този начин увеличаване на плътността и силата на асфалтобетон. Минерални прахове от стоманени шлаки повърхностни характеристика на по-напреднала от тази на прах от въглеродсъдържащи материали и, като следствие, по-висока подуване в сместа е битум.

Минерална прах увеличава асфалтобетон сила, но в същото време повишава нейната нестабилност, така че неговото съдържание в сместа трябва да бъде много минимално, но достатъчно, за да се получи асфалтобетон регулиране плътност и якост. Увеличаването на масовата фракция на минерален прах в смес над необходимия минимум намалява якостта на счупване на покритията и рязко намалява тяхната устойчивост на срязване.

Фино смляна шлака като хидравлична активност т.е.. Е. способността да се свързват химически Са (ОН) 2, дори при нормална температура, са ефективни ексципиенти (microfill) в бетони.

Цимент камък, по дефиниция, VN. Юнг, може да се счита за "микробетон". Значителна част от циментовите зърна не е напълно хидратирана и служи като вид пълнител на циментов камък. Дълбочината на хидратация на отделните клинкерни минерали не е същата и, както следва от данните на Yu.M. Дори и на 6 месеца. не превишава 15 μm за най-активните минерални C3S, а най-малко активният C2S е 2,7 μm.

Многобройни проучвания са показали, че в допълнение на "естествени" пълнители, които служат ядро предимно клинкер частици в цимент и бетонови смеси могат да бъдат успешно въведени "изкуствени" пълнители - мелница земята, по същество водонеразтворим неорганично вещество, състояща се от частици по-малки от 150 хм.

С висока специфична повърхност, пълнителите, заедно с директните химически ефекти, влияят върху физикохимичните процеси във фазовия интерфейс. В съответствие с преподаването Гибс-Волмер енергията на образуване на кристали е значително намалена в присъствието на центрове за кристализация, които могат да служат на частиците на пълнежа.

Намаляването на радиуса на пълнежните зърна и повърхностното напрежение при интерфейса кристал-течност е възможно значително да се увеличи вероятността от образуване на нова фаза. С оптималната концентрация и дисперсията на пълнителя се образува фино-зърнеста структура на свързващото вещество, което благоприятно влияе върху техническите свойства на изкуствения камък. Когато пълнителят се вкарва в системата цимент-вода, скоростта и якостта на втвърдяване се увеличават, докато всички зърна за пълнене останат заобиколени от продуктите на хидратацията. За частиците на силициев диоксид степента на пълнене може да се определи от количеството CaO, което може да се свърже с 1 g пълнител. Степента на пълнене, изчислена по този начин, варира от 5 до 10% от масата на цимента.

С излишък от пълнител с високо полидисперсност зърна с порции samonapryazheniya че нарастването на кристала може да доведе до образуване на пукнатини и други нарушения на микроструктура хомогенност.

Пълнителят трябва да се максимизира адхезия между свързващото средство и агрегат и кохезивен състав на свързващо вещество, минималната voidage поради изместване на циментова суспензия в контактната зона и общия voidage бетона в цяло. В този случай степента на пълнене трябва да бъде такава, че в началния етап на образуване на структурата да се осигурят посочените реологични параметри на сместа.

Леки пълнители на шлака, Граничната шлака се използва в бетона като фин агрегат. Според състава на зърното тя съответства на големия пясък. Приблизително 50% от масата му е зърно, по-голямо от 2,5 мм. Насипната плътност на гранулираната шлака зависи от свойствата на топилната шлака и технологията за гранулиране и е 600-1200 kg / m3. Гранулите, образувани по време на бързото охлаждане на топилната шлака с вода или смес от пара и въздух, се характеризират с високо съдържание на стъкловидно-фазова фаза и порьозност.

Гранулирана шлака е ефективен агрегат от конвенционални и фино-зърнени бетони, може да служи като добавка за уголемяване на обогатяването на естествени фини пясъци. Порести сортове гранулирана шлака се използват като пълнители от лек бетон.

Скъпа пемза

- един от най-ефективните видове изкуствени порести агрегати. Получава се чрез разпръскване на шлакови топи в резултат на бързото им охлаждане с вода, въздух, пара, както и с действието на генератори на минерални газове. Възможни са следните механизми на поросяване на стопилката: разширяване на газовите мехурчета в стопената маса; подуване чрез смесване на стопилката с порьозните газове.

Характеристиките на структурата на пемзата на шлака зависи от свойствата и състава на топената стопилка, както и от естеството на газовете и тяхното количество. Първоначалните топи могат да имат различен химичен състав, но те трябва да бъдат устойчиви на всички видове разграждане. Температурата на стопилката, която влиза в порьозността, е не по-ниска от 1250 ° С, вискозитетът не трябва да надвишава 5 Pas.

Топината е девствена, когато е наситена с газове, което се получава в резултат на намаляването на тяхната разтворимост и кристализация на стопилката.

Производството на пемза от шлака се овладява по следните начини: разпръскване, мивка, водна струя и хидро екран.

Най-простият и високопроизводителен метод е методът за разпръскване. Неговите недостатъци обаче са неравномерната порьозност на получения материал, хетерогенността, както и необходимостта от разпределение на големи площи под окото.

Методът с водна струя (джет) се състои в раздробяване на шлаката и смесването й с вода в устройства със специален дизайн с помощта на сгъстен въздух или пара.

При използване на метод басейна стопената шлака се излива в стационарен или накланяне на метал басейн, в който долната перфорирана налягане от 0.4-0.6 МРа е снабден с вода. Под действието на изпаренията и произведените газове, стопилката се надува. Получените блокове от порест материал се раздробяват и се разпръскват на фракции. Стационарни и накланяне метод инсталация за заустване на различна: В първия тя се извършва с помощта на багери или чистачи, и второ - при преобръщане басейн.

Най-ефективни в момента е gidroekranny метод, основан на закаляване на разтопения шлаката в система последователно монтирани gidrozhelobov на състояща се от улуци и струйно обработване дюзи 3, 5, през който се изпомпва вода. Между хидропластовете е монтиран екран.

набъбващия стопената шлака улей 2 с водни струи изхвърля върху екрана 4 се отразява от която пада в улей 6, който се подава вода за трансфер транспортьор 7, за по-нататъшно охлаждане и смилане.

Шлака пемза произведени под формата на три фракции на трошен камък (5-10, 10-20 и 20-40 mm) и пясък (с среден размер на частиците от по-малко от 5 mm, по-малко от 1.25 melkogo- и голям 1,25-5 mm). За всяка част от развалините, както и за фин и груб пясък, съставът на зърното се нормализира.

В зависимост от обемната плътност (кг / м3), разделено на маркировката за шлака пемза: за чакъл - 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900; пясък - 600, 700, 800, 900, 1000.

Между силата на тролата и нейната белег върху насипната плътност има определена връзка:

Марка чакъл на насипна плътност 400 450 500 550 600 650 700 750 800 850 900 Якост изстискване цилиндър, МРа, не по-малко от 0,3 0,35 0,40 0,45 0,55 0,65 0,70 0,90 1.1 1.3 1.5;

Mark чакъл от шлака пемза мразоустойчивост се определя от броя на замразяване и размразяване, при което загубата на тегло на тест-проба не трябва да надвишава 8%. Съпротивлението на мръсотията от развалини от пемза на пепел от шлака трябва да бъде най-малко 15 цикъла.

Размерът на порите на пемзата на шлаката зависи от метода на получаване и е равна на 0,04-4,5 мм, порьозност 52-78, 10-55% vodopogloschenie-. Перспектива е чакълест пемза с шлака, която има плътна встъклена черупка от зърна. Приложението му намалява консумацията на цимент и намалява средната плътност на лекия бетон.

При получаване graviepodobnoy шлака пемза частици топят гранулатор с въздух отнася до екрана, където те се комбинират в по-големи парчета. В въртящия се барабан с надлъжни остриета се извършва допълнително набъбване и гранулиране на зърната, което им дава чакъл. Индикаторите за качество на такава пемза на шлака са 2-3 пъти по-високи от тези на порестата шлакова смачкана кал.

Пневматичната пемза се използва като пълнител на лек бетон с широк спектър на средна плътност и якост. Той се използва като порест пълнител за строителен топлоизолационен лек бетон с плътност от 1300-1600 кг / м3 и 5-7.5 МРа якост и структурен бетон с плътност от 1500-1800 кг / м3 и якост на 10-20 МРа. Когато се използва шлака пемза за подсилени и предварително напрегнати структури по-специално трябва да се провери устойчивостта на котвата, корозия, което е възможно благодарение на сярата, съдържаща се в шлаката.

Разходите за производство на 1 m3 от този материал са 5 пъти по-малко, производителността на труда е 4-5 пъти по-висока, отколкото при производството на други порести агрегати. Производството на пемза от шлака практически не консумира технологично гориво. Консумацията на електричество за производство на 1 m3 от чакъл и пясък от пемзата на шлака е 6.2 кВтч и в производството на 1 м3 глина чакъл - 24 agloporite - 47.4 кВтч.

В NIISM тях. SA Дадашева разработи технология за производство на изкуствени порести агрегати - азерити от металургична и химическа промишленост от стъклена вата и други неорганични промишлени отпадъци. Тя позволява да се получат пълнители с насипна плътност от 430-765 кг / м3 и якост на натиск в бутилката от 3.7-13.8 МРа. В същото време температурата на набъбване на суровите гранули от 1150-1180 до 850-1000 ° С намалява. Въз основа на произведените леки добавъчни материали може да се получи с висока якост лек, конкретни марки M100-M500 (класове B 7.5-B40) за носещи конструкции на сгради.

Температура на топене на шлаката. Преходът на шлаките от твърдото състояние към течността обикновено се извършва в определен температурен диапазон, т.е. шлаките имат температура на началото и края на топенето. Следователно, температурата на топене на шлаката обикновено означава температурата на точката на топене.

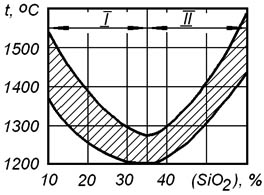

Температурата на топене на шлаката се променя, когато се промени съдържанието на който и да е от компонентите й. Най-мощният ефект върху точката на топене на конвенционалните окислителни шлаки обаче е съдържанието на силициев двуокис. Зависимостта на температурата на топене на шлаките от концентрацията на силициев диоксид с достатъчна точност описва емпиричното уравнение

Резултатите от изчисленията, използващи уравнение (5.6), са показани на фигура 5.1.

Фигура 5.1 - Зависимост от температурата на топене на шлаките с открито огнище върху съдържанието на силициев двуокис в тях: I - основни шлаки; II - киселинна шлака

Най-третените са шлаките със съдържание на силициев диоксид 30-40%. Това съдържание на SiO 2 обикновено се наблюдава в шлаките на началния период на топене при основни и киселинни процеси. По време на топенето съдържанието на SiO 2 в основните шлаки намалява и в киселинните шлаки се увеличава. Това води до повишаване на температурата на топене на шлаката, която се променя с 150-200 ° С по време на процеса на топене.

Вискозитет на шлаките. При ниски температури на началния период на топене, вискозитетът на шлаките е висок и се увеличава с увеличаване на базисността на шлаката. Когато прегряването на шлаката над точката на топене надвишава 150-200 ° С, хомогенните шлаки от различни състави имат практически същия вискозитет.

Стойностите на вискозитета на нормалните шлаки по време на процеса на топене обикновено са в диапазона от 0.1 до 0.3 Pa s. Прекомерно подвижните шлаки имат вискозитет по-малък от 0.1 Pa s, Вискозитетът на дебелата шлака може да достигне 0.8 - 1.0 Pa s или повече.

Висок вискозитет обикновено характерни за хетерогенна шлака, съдържаща не напълно приравнени вар добавки кварцит частици пълнене материали и други. В този случай рязко увеличение на вискозитета шлаки води присъствие в него не е малко количество големи парчета размер, както и множество по-малки частици, чийто размер е 10 -2 - 10 -3 mm и се доближава до размера на колоидните частици. Високият вискозитет е характерен за киселинните шлаки, наситени с SiO 2. Вискозитетът на основната шлака се увеличава рязко, ако има повече от 10-12% MgO, повече от 5-6% Cr 2 O 3, и т.н. в тях.

Вискозитетът на основните стоманени шлаки се намалява значително, когато се въвеждат 2-5% CaF2, 5-7% Al2O3, 5-7% Na2O или K20.

Повърхностно напрежение стоманената топене при температури от 1400 - 1600 о С е 200-600 mJ / m 2, което е много по-малко от повърхностното напрежение на метала. Увеличаването на температурата с 100 ° С е съпроводено с намаляване на повърхностното напрежение с 25-40 mJ / m 2, което позволява да се характеризира ефектът на температурата като незначителен.

Повърхностното напрежение на шлаката се намалява, когато в състава им присъстват повърхностноактивни вещества (повърхностно активни вещества). В основните стоманени топилни шлаки броят на повърхностноактивните вещества включва Ti02, Si02, Na20, CaF2, P205.

Интерфейсното напрежение на границата на металната база на шлаката обикновено е 1000 - 1200 mJ / m 2. Стойността му намалява, когато в метала или шлаката има повърхностноактивни вещества.

Коефициент на топлопроводимост на спокойна, невъзбудена шлака е 2-5 W / (m K), което е 6-10 пъти по-ниско от топлопроводимостта на спокойния разтопен метал.

Разбъркването на шлаката с активно декарборизиране на банята допринася за нарастването на коефициента на топлопроводимост до 100 - 200 W / (m K). Коефициентът на топлопроводимост на метала в този случай обаче също се увеличава до 1800-2000 W / (m K). От това следва, че съотношението на коефициентите на топлопредаване за кипящ метал и шлака е същото като при спокойни. Следователно металът във всички случаи бързо отстранява прегряването на шлаката. Прегряването над температурата на метала над 50 - 80 ° C може да се наблюдава само за повърхностни слоеве от пенеста шлака по време на топене в пещи с отворена пещ. При преобразувателите и двукамерните отворени пещи температурите на метала и шлаката са близки.

Топлинна мощност и енталпия от шлаки, Зависимостта на специфичната топлина от шлаката от температурата е задоволително описана от следните уравнения: за основните шлаки (B\u003e 2.5)

за киселинни шлаки

Познавайки специфичната топлина на шлаката, промяната в енталпията може да се определи от формулата

За да се определи промяната в енталпията на основните шлаки в температурния обхват 1450 - 1650 ° C, можем да използваме опростената формула

Плътност и насипна плътност на шлаките. Плътностите на компонентите на шлаката при нормална температура са показани в Таблица 5.1.

Таблица 5.1.

Продължение на таблица 5.1

Плътността на шлаката нараства значително, когато се увеличава съдържанието на тежки оксиди. Плътност основния шлака с 40% (Fe 2O 3 + FeO) може да достигне до 4000 кг / м3, а плътността на кисели шлаки обикновено не надвишава 3000 кг / м3.

При изчислените изчисления плътността на твърдата шлака при нормална температура може да бъде равна на 3500 кг / м3, средната плътност на течната шлака е 3000 кг / м3.

При изтичане от уреда стоманените шлаки могат да бъдат разпенени в различна степен. Например, обемната плътност на втвърдената шлака в огнище мивка през първата половина на периода на топене е 1200 - 1400 кг / м3, в началото на полиране 2000 кг / м3, подслушване 2800-3000 кг / м3. Тази разлика между обемната маса на шлаката и нейната плътност трябва да се вземе предвид при определяне на количеството и обема на чашите с шлака.