Металургичната промишленост произвежда годишно около 50 Mill. Т. Шлака и сметища тях натрупани около 500 Mill. М. Това е главно доменни шлаки, както и отворена огнище, купол и др. По този начин, в топенето на желязо на тон на основните продукти, получени 0, 5 ... 1 тон шлака. Ако ние изчислим изхода не по маса, а по обем, тогава шлаката се получава в 2 ... 3 пъти повече от чугун. Поради това е възможно да се извикат отпадъците от шлаката само условно. Всъщност това не е отпадък, а също и ценен, случайно извлечен продукт.

Недостатъчно използване на металургични шлаки води не само до nedoizvlecheniyu печалби, но също така и увеличаване на разходите за основни железни и стоманени продукти, поради високата цена на теглене на отпадъците и поддържане на огромните военни.

Химическият състав на металургичните шлаки е разнообразен. Топлинните шлаки се състоят предимно от оксиди и съдържат и примеси от желязо, магнезий, манган, сяра.

В циментовата промишленост се използват частично шлаки от доменни пещи. Някои от тях се използват за получаване на шлака вълна, формовани изделия и други подобни. D. значително количество ток шлака и шлака сметища запаси може да се използва за получаване на агрегати. Трошен камък от шлака от доменни пещи, Дребен бетон може да бъде получена от доменна шлака на ток или раздробяване и сортиране на отпадъци от вещества от старите сметища.

Шлаките в сметищата са хетерогенни по отношение на състава и свойствата. В зависимост от условията на охлаждане, степента на тяхната кристализация е различна. Тяхната порьозност и сила не са едни и същи. В тази връзка се препоръчва селективно да се разработват стари сметища или да се обогати шлаката след раздробяване до чакъл.

В зависимост от химичния и минералогичния състав, някои шлаки могат да бъдат разградени. Понякога еднократният лак спонтанно се превръща в прах. Изследванията показват, че основната причина е възможно фрактура в образуването на шлака са нестабилни калциеви силикати, след това подложени на обемен деформация. Такова разрушаване се нарича разпадане на силикат.

За да се изпита устойчивостта на шлака чакъл тестовата проба силикат разпадане над пара или вода в автоклав среда на наситена пара под налягане. По този начин процесите на разлагане на калциев силикат с нестабилна форма се засилват и се проявяват при смилането на зърната. Неработеща шлака силикат счита устойчиви на разграждане, ако резултатът от теста на загубата на маса на фракцията, т. Е. изтощение глоби на ситото не надвишава 5%.

Предварителна оценка на годността на шлаката от доменни пещи за производство на трошен камък се извършва съгласно химически анализ.

Като правило киселинните шлаки имат стабилна структура.

За да се стабилизира в шлаката, склонни към загниване, някои добавки са въведени, разтваряне в стопилката и кристализация указание в желаната посока за образуване на стабилни минерали.

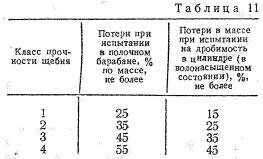

От гледна точка на счупване при компресия (смачкване) в отломките цилиндър от шлака от доменна пещ е разделена на четири степени: Dr45 - Бетон с якост на опън под 20 МРа, Dr35 - Бетон с якост на опън от 20 ... 30 МРа, Dr25 - за бетон с якост на 30 ... 40 MPa, Dr15 - за бетон с якост на опън от 40 MPa и повече.

По този начин, на трошен камък от шлака от доменни пещи, могат да се получат висококачествени бетони за различни структури. Скъсан натрошен камък в областите на концентрация на металургичната промишленост е много по-евтин от други агрегати, особено от развалини от естествен камък, приложението му дава голям икономически ефект.

Въпреки това, сярата в шлаката може да причини корозия на стоманената армировка. В това отношение използването на шлака от трошен камък при производството на стоманобетонни конструкции с предварително напрегната армировка трябва да бъде обоснована със специални проучвания и ако съдържанието на сяра е повече от 2,5%, е необходимо специално проучване на бетони за всички видове конструкции. Насипната плътност на шлаката от натрошен камък за тежки бетони трябва да бъде не по-малка от 1000 кг / м3. Той е гъст и издръжлив пълнител с черен или тъмно сив цвят, груб в фрактурата. Някои видове шлака, т.нар. "Газирани", се продухват с мехурчета от еволюирани газове и се втвърдяват под формата на порест материал. Например, порестата шлака на растението Azovstal има плътност на зърната от 0.4 ... 1.6 g / cm3 и якост на опън от 2.5 ... 40 МРа (пропорционална на квадрата на плътността), съответно. Насипната плътност на развалините от такива шлаки е; 800 kg / m3 и по-малко, така че може да се използва за лек бетон. По принцип порести агрегати за лек бетон от металургична шлака се получават чрез изкуствена порьозност. За да се получат компактни чипове с висока якост от шлаката от доменни пещи, често се изисква дегазация. Това може да се постигне чрез вкарване на специални добавки в топилната шлака и, както е показано от Кривилев и други, чрез вибрационното му третиране.

Дъмбинните порести шлаки са до голяма степен хетерогенни.

Гранулирана шлака, При обработката на огне-течни металургични шлаки с вода има остра охлаждане (топене на шлаката и нейното гранулиране - натрошаване в отделни фини зърна. Структурата на зърното е аморфна, стъклена.

Съгласно състава на зърната, гранулираната шлака съответства на груб пясък: размерът на зърната е за предпочитане 0,6 ... 5 mm, като около 50% (спрямо теглото) са зърна, по-големи от 2,5 mm. Често има по-големи зърна (до 10 мм).

Насипната плътност на гранулираната шлака варира в широки граници - 600 ... 1200 kg / m3. Това се дължи на факта, че в зависимост от свойствата на шлаката топене и технологията на гранулиране на зърнените гранулирани шлака може да се получи гъста или порьозна. Отпадането на гранулираните шлаки е високо - до 60-70%.

Гранулираните шлаки от доменни пещи се консумират предимно в производството на шлака-порклон-цимент, като се използват и като пълнител за бетон в значителна степен.

Суровините от пепелта и шлаката могат да се използват за производство на агрегати от тежък и лек бетон. Порести агрегати за леки бетони са: шлаки от горящ антрацит, каменни и кафяви въглища, торф и шисти; пепел, натрошен камък и пясък от горивни шлаки, аглопорит на базата на пепел от топлоелектрически централи, изгаряне на пепел и неизпечен чакъл, глина-пепел.

Агрегати от пепел-шлака, Свойствата на пепелта и шлаките зависят от начина на изгаряне и вида гориво. Оптималната пореста структура на антрацита и въглищна шлака се получава при еднократно горене, а за шлаки от кафяви въглища - с прахообразна смес. Недостатъкът на пулверизираното изгаряне или обработка в газовите генератори на антрацит и каменни въглища е, че тези процеси водят до прекомерно синтероване и получените гъсти и тежки агрегати.

Съставът на зърната на зърната е механична смес от зърна с размери от 0,14-30 мм с отделни вдлъбнатини на по-големи частици, така че може да се разглежда като естествена смес от фини и груби агрегати. Във връзка с това се препоръчва използването на ТПП шлаки като основен агрегат за леки и тежки бетони, за частична подмяна на натрошен камък (20-50%) и за подобряване на гранулометричния състав на пясъците.

Всички горивни шлаки могат да бъдат класифицирани като основни, кисели и неутрални. Шлаките от въглища са предимно киселинни. Скритите от някои кафяви въглища и шисти, съдържащи до 40% CaO и повишено количество железни оксиди, принадлежат към основните. Най-слабо киселинните са антрацитните шлаки.

Вредните компоненти на шлаките, които причиняват разрушаването на бетона с повишено количество, са сулфати и сулфиди. Общото съдържание на сярна и серни съединения по отношение на SO3 в горивните шлаки не трябва да превишава 3% от масата, включително не повече от 1% водоразтворими сулфати и 1% сулфиди. Също така е недопустимо да има свободен калциев оксид в шлаката на ТПП, който може да бъде унищожен в закален бетон.

Както и металургичните, шлаките от ТЕЦ трябва да са устойчиви на разграждане на силикат и феросин. Устойчивостта срещу разграждане на силикат се определя чрез пара и автоклавиране на порести раздробени камъни, а чрез 30-дневно стареене в дестилирана вода. Масовата загуба на изпитваните проби не трябва да надвишава 5%.

За да се предотврати колапс на шлаки гориво препоръчани след дългосрочно (3-6 месеца) зреене тази маса в сметища, карайки ги погасява свободен калциев оксид частично излужени разтворими соли и окислени остатъци гориво. Когато се използва шлака в бетон, е препоръчително да се обогатят, като се филтрират малки фракции, съдържащи най-голямо количество неизгорели въглища и други вредни примеси.

Насипната плътност на шлаката е 600-1000 кг / м3, средната плътност на зърната е 1500-2000 кг / м3. Порестостта на шлаките обикновено варира от 40 до 60%, устойчивостта на замръзване достига до 50 цикъла или повече. Оптималната структура и физичните и механичните свойства имат антрацитна шлака, кафяви въглища - по-малко приложими.

За разлика от развалините от естествен камък шлака от натрошен камък практически не съдържа лющене и игла зърно, глина и други вредни примеси, и когато се използва като пълнител в бетон чакъл, както е видно от резултатите от изследвания осигурява якостни характеристики до 30 МРа (раздел. 3.7).

Финият агрегат в тежки и леки бетони може да бъде частично или напълно заменен с пепел. При производството на структурно изолационна лек бетон класове V2,5-B 7.5 пепел използва като пясък трябва да има обемна плътност от около 1100 кг / м3 и съдържа размер на зърното по-малко от 0.14 mm в количество не повече от 90% от теглото. Съдържанието на остатъци от кокс в пепелта, получена от изгарянето на въглища и антрацит, трябва да бъде не повече от 12%, кафяви въглища - не повече от 5%.

Установено е, че издръжливостта на бетон, когато се използва сол засяга предимно от състава на горивото на остатъчни количества, които устойчивост на окисление и на влага от своя страна зависи от минералния състав на суров въглища.

Неголемите частици от въглен се намират основно под формата на остатъци от кокс и полукокс. Отрицателни характеристики на тези остатъци гориво засегнати в по-малка степен, тъй като кокс и овъгляване устойчиви на окисление с въздух и поглъщат малко влага и следователно подлежат на малки промени в обема по време на алтернативен омокряне и замразяване. Определянето на качествения състав на неизгорелите остатъци от гориво дава възможност да се направи оценка на възможността за използване на пепел като фин агрегат от бетон.

Пълната подмяна на фин агрегат с пепел е най-подходяща за конструктивно топлоизолирани леки бетони. Оптималното съдържание на пепел в конструктивно-топлоизолационната глина-тон е 300-450 кг / м3. Допълнително увеличение на съдържанието му увеличава средната плътност на лекия бетон. При производството на лек структурен бетон добавката за пепел в количество до 100 kg за 1 m3 бетон може да служи като микрофилтър.

Възможно е да се използват обикновени класове в бетони, заедно с пепел и шлаки и пепел и шлакова смес от сметища за топлоелектрически централи. Zoloshlakovyh смес трябва да се използва като основен пълнеж бетона за частично заместване на чакъл (20-50%) и пясък (40-100%), и за подобряване на гранулометрията на фин пясък.

Практическият опит показва, че използването на смеси пепел като основен бетон пълнител е по-икономичен, тъй като шлака фракция, замествайки част от фин пясък и чакъл, за подобряване на структурата на зърно и прах като летлива пепел, играе ролята на активен микро пълнител, подобрява еластичността на бетонната смес, подобрява коефициентът на ефективност на цимент използване , Това дава възможност да се използва голяма част от пепелта и шлаката суровини, концентрирани в сметища.

Когато се добавят пепелни и шлакови смеси към бетони, се използват смеси с доста големи промени в размера на зърната. Обаче, смесите, които съдържат 16-30% прахообразно извличане на пепел, са оптимални. Общото съдържание на пепелта и сместа от шлаки трябва да бъде в диапазона от 230-330 кг на 1 м3 бетон.

При равни други условия средната плътност на бетона на пепелта и сместа от шлаки е 130-150 кг / м3 по-малка, отколкото на гранит чакъл. За конкретен пример, пепел и шлака в сместа, получена от изгарянето на въглища Донецкия, характеризира със следните физико-механични свойства: якост на натиск - 35 МРа; напрежение - 2,3 MPa; модул на еластичност - 24,1 МРа; устойчивост на замръзване - 150 цикъла; свиване - 0,6-0,7 mm / m.

Гранулирана горивна шлака. Химическият състав на гранулираните шлаки, получени от същото гориво, но при използване на различни методи за изхвърляне, е малко по-различен. В пещи гориво се изгаря с излишък от въздух, т.е.. Е. В слабо окисление атмосфера, в резултат на еднократни шлаки образуват железен съединение. При отстраняване на течна пепел Fe3 + йонът се редуцира до Fe2 + поради пряко взаимодействие на Fe203 с въглерод.

Гранулираните шлаки от изгарящи въглища се характеризират с почти пълно изгаряне на органичната част и преминаването на железни съединения в двувалентно състояние. Шлаките от кафяви въглища съдържат повишено количество алуминиев оксид или калциев оксид със значително по-малко железни оксиди. Шистови шлаки са с високо съдържание на калций, имат повече сулфати, отколкото в шлаки от горящи камъни или кафяви въглища.

Гранулирана шлака устойчиви силикат и жлезите разпадане не реагира с металните оксиди на алкални в цимента, въпреки наличието на значително количество аморфен Si02.

Разтворимият силициев двуокис определя пожсоланския характер на взаимодействието на зърнените зърна с циментовия камък. Реактивността нараства с увеличаване на количеството на CaO в стъклената фаза и намалява с увеличаване на количеството Fe203.

Хидравличната активност на горивните гранулирани шлаки, изразена чрез количеството на абсорбираната вар, е 20-30 mg / g.

Прекият ефект върху хидравличната активност на шлаките е тяхната фазова композиция. Структурата на зърнените зърна зависи от условията на охлаждане. По този начин, шлака зърна, получени чрез директен контакт на стопилката във вода, т. Е. При липса на условия за кристализация, се състои от хомогенна стъкло alyumozhelezistosilikatnogo. В въздушни топи условия шлака характеризират с бавно охлаждане режим, който насърчава образуването на кристални ядра, при което структурата на шлака различава затворен stallizovannostyu.

Гранулирана шлака от изгаряне на въглища с ниска калциев минерална част са trudnokristallizuyuschimsya дори при относително бавно охлаждане, съдържа не повече от 10-15% кристален компонент.

Физическите и механичните характеристики на шлаката, нейната структура зависят от вида на изгореното гориво и от начина, по който той се отстранява. Сред общата маса на шлаката могат да се разграничат гъсти и порьозни зърна с различен брой отворени и затворени пори. Средната плътност на тези зърна може да варира от 2.6 до 1.5 g / cm3, в редки случаи има зърна със средна плътност до 1 g / cm3. Истинската плътност на шлаката е главно 2.3-2.7 g / cm3, обемната плътност е в границите от 1100-1700 kg / m3.

Гранулираната горивна шлака се характеризира с голямо разнообразие от форми и топография на отделните гранули. Преобладаването е кубовидна, призматична и остър ъгъл на зърната. Важна положителна характеристика на гранулираните шлаки в сравнение с агрегатите от скали е значителното съдържание на зърна с високо развит микрорелеф. Анализът на шлаковите зърна под микроскопа показва, че в големи зърна се срещат пори с диаметър от 1-3 мм и повече, както и повърхностни черупки. Това, заедно с хидравличната активност на шлаката, е фактор, който несъмнено допринася за увеличаване на адхезията му към циментовия камък.

Най-важните характеристики на гранулирани шлаки като гориво конкретни агрегати са относително големи сили шлака зърна (Пробите - кубчета с размери от 2 cm ръб имат сила на 120-140 МРа, увеличавайки макро- и микропорьозност (13%)); развитата повърхност на зърната и в резултат на това повишено търсене на вода (9-11%); липса на глинести, минерални и други вредни примеси, както и иглолистни и храстови зърна.

Механичните характеристики на горивните гранулирани шлаки позволяват да се получи бетон класове до B40.

Съпротивлението на замръзване на стъкловидните шлаки е доста високо и позволява производството на различни бетони за много устойчиви строителни конструкции. Шлаката практически не съдържа компоненти, които могат да намалят защитните свойства на бетона или да му придадат агресивност по отношение на армировката.

В съответствие със съдържанието ГОСТ зърна, които преминават през сито с меш № 0315 трябва да се фракционира до чакъл не повече от 5% от теглото, за шлака пясък - не повече от 20% и за средния несортиран шлака - не повече от 10%.

Редица проучвания установиха, че гранулираната горивна шлака оказва значително влияние върху реологичните и технологичните свойства на бетоновите смеси. Отбелязва се, че бетонните смеси с пълнител на шлака имат по-добра обработваемост в сравнение с бетона върху естествени агрегати. Предлага се използването на гранулирана шлака с гориво за бетонни смеси, транспортирани от бетонни помпи, чиято производителност се увеличава поради факта, че в тях се получават 4 пъти по-рядко. Обаче стъкловидната повърхност на шлаката, която има нисък капацитет за задържане на водата (3-4%), допринася за отделянето на бетоновата смес от водата при бетони с висока степен на подвижност, дори при повишени разходи за цимент.

Установено е, че бетонът на горивните гранулирани шлаки се различава по структура и свойства от бетон върху естествени агрегати. Плътната структура на блокове от пепел, голямата повърхност на гранулираната шлака, добрата адхезия на агрегата към циментовия камък, дават на бетона добра здравина и деформационни свойства. Разрушаването на бетона върху шлаката на ТПП преминава частично по хоризонталната част и отчасти по шлаката, за разлика от бетона на гранитния чакъл. Този вид неизправност показва еднородността на бетона, силната адхезия на агрегата към частта от разтвора. Физико-химични изследвания са установили, че якостта на сцепление на циментова матрица адхезията на шлака се дължи не само поради релефната повърхност на зърната, но също така в голяма степен на химична реакция замазка и агрегат. Филмът novoyobrazovany (ниско-основни калциеви хидросиликати), образуван в контактната зона, е обвивка, която обвива агрегатните зърна, подобрява устойчивостта на бетона към външни влияния.

Взаимодействието на гранулирана шлака с цимент протича по-интензивно с топлинно и влагоустойчивост на бетона. В тази връзка, веднага след пара shlakosoderzhaschego якост на бетона е около 80% от брандиране, и след 28 дни тя е на 10 до 15% по-висока от якостта на бетона, tverdevshego при нормални условия.

При провеждане на сравнителни тестове бетон с шлаки и гранитни агрегати върху якостта на опън на метода на разделяне, бяха получени почти идентични резултати. призма сила Research, първоначалната еластичност пределна устойчивост на опън, както и свиване и пълзят деформация води до извода, че свойствата на деформационните сгурия също може да се сравни с тежки конкретни имоти на отломките от естествени материали.

Смяна природен агрегати гориво гранулирана шлака цимент намалява консумацията чрез подобряване на гранулометрията на сместа от пълнители и втвърдяване контактната зона между шлаката и цимент, което позволява по-ниски общи енергия и разходите за труд на единица продукция. Потреблението на цимент се намалява с 4-6% за 1 m3 бетон. Икономическият ефект зависи от цената на шлаката и естествените агрегати при специфични производствени условия.

Досега се е натрупало известно преживяване при използването на гранулирани горивни шлаки като агрегати от бетон. Повечето от тях са подходящи за подготовка на бетон от различни класове и цели.

Agloporit , Горивните шлаки и пепелта са най-добрите суровини за производството на аглопорит - изкуствен порест агрегат. Това се дължи, от една страна, способността на пепел и шлака материали като глина скали и други материали алумосиликатни синтеровани решетка агломериране машини; второ, съдържанието на остатъци от гориво, достатъчно за процеса на агломерация. С обичайната технология, аглопоритът се получава под формата на трошен камък и пясък. От пепелта на топлоелектрическите централи също е възможно да се произвежда аглолопоритен чакъл, който има високи технически и икономически показатели.

Технологията за получаване на изкуствени порести агрегати по метода на агломерация се състои от следните основни операции: подготовка на компонентите на сместа; приготвяне на заряд (гранули); топлинна обработка на мрежата за синтероване; раздробяване (при производството на трошен камък от аглопорит); сортирането на крайния продукт.

При производството на трошен камък agloporitovogo пепел или шлака прах навлажнена свързващо вещество добавка, взети като глина суспензия или техническо решение лигносулфонат. Полученият заряд се подава в гранулатора, където се довежда до съдържание на влага 20-35% и се пелетизира. Съответствието с оптимално съдържание на влага на таксата е необходимо да се създаде специален размера на гранулите и сила, а също и за да се гарантира нормалното аеродинамичното съпротивление слой върху решетката. Пакетът се пече на машини за синтероване на ленти, които са непрекъснато движещ се конвейер от палетни колички, които имат решетка в основата. Минавайки под планински пробивът се запалва, и след това преминаване през вакуумни камери, поради смучене на въздух и повишаване на температурата до 1200-1300 ° С и синтерован porizuetsya.

Синтезираната утайка се подлага на двустепенно раздробяване и се разделя на натрошен камък и пясък.

Разработен и прилага производствена технология agloporite-Vågå пепел чакъл от ТЕЦ (3.2), функцията на който се състои в това, че в резултат на синтероване суровина не е синтерована кейк се образува и изстрел пелети. РЕЗЮМЕ agloporitovogo производство чакъл технология е да се получат сурови пепел гранули с размер 10-20 mm, се нареждат на решетката 200 до 300 мм колан синтероване машина и топлина лекувани. Клаксона на агломерационната машина се състои от две секции - сушене и запалване. Слоят от гранули първо се изсушава и загрява, след което се извършва запалване и изпичане. Благодарение на голямата пропускливост на газа за зареждане, голямо количество въздух се засмуква през слоя, в резултат на което се създава окислителна среда и гранулите не се смазват заедно. Аглопоритният чакъл се разпръсква на фракции, образуваните петна се раздробяват и след това се разпръскват на фракции.

Разработената технология предвижда възможност за използване на суха летлива пепел, пепел от сметищата на ТЕЦ, както и пепел от пепел, образувана по време на хидротранспорта на пепел в сметищата.

Пепелта за аглопорит трябва да отговаря на следните изисквания: насипна плътност - 700-900 кг / м3; плътността е 2.2-2.4 g / cm3; специфична повърхност - не по-малко от 2000 cm2 / g; Si02 - 55 ± 10%; А1203 25 ± 10; Fe203 - 10 ± 8; CaO + MgO - до 12; Na20 + К20 - до 5; S03 - до 3%. Съдържанието на неизгорели частици зависи от вида на пепелта и при температура на омекване до 1200 ° C се допуска до 10%, а над 1400 ° C - до 15%. В зависимост от състава на пепелта и топлинна обработка режим пепел гранули, получени agloporitovy чакъл с насипна плътност 500-700 кг / м3 и якост (в цилиндъра) 1.5- 5.5 МРа. Той се използва за получаване на лек бетон: класовете V3,5-В5, с плътност от около 1000 кг / м3 при скорост на потока от 200 кг цимент / m3, клас B 7.5-B15 1200 кг / м3 плътност при скорост на потока от 260 килограм цимент / m3, клас B22 , 5-B30 с плътност 1600 kg / m3 при консумация на цимент от 385 до 500 kg / m3.

Когато се използва летлива пепел, тя се доставя от пневматични транспортни средства или автоцистерни до силози, намиращи се в близост до производствената сграда на агломерационното отделение. В запаса от силоз е възможно да се смеси пепелта в резултат на барботиране, както и да се изпомпва в бункера за зареждане. Използвайки пепел от сметището, той се съхранява под навес, разположен в близост до магазина. След това, след осредняване и разхлабване, пепелта се подава в бункерите за фураж на смесителната инсталация.

За да се използва суспензията за пепел от вода, която преминава през тръбопроводите директно от ТЕЦ, е разработена следната технологична схема. Суспензията, съдържаща до 10% от теглото на пепелта, се подава в сгъстителя, и след това със съдържание на пепел от 50-60% - резервоар с бъркалки верига, която получава и варени глина суспензия. Количеството добавена глина е 5-7% от масата на сухата пепел. Приготвената суспензия се изпомпва в сепаратора на целулозата, откъдето влиза в вакуум филтрите. Вакуумните филтри дехидратират суспензията, което води до утайка от утайки, чиято влажност е близка до оптималното съдържание на влага в заряда, насочено към гранулиране. В зависимост от състава на зърната и качеството на глинената отливка, съдържанието на влага в утайката може да варира в рамките на 2-3%. За да се коригира влажността и да се намали общото количество гориво в заряда, се предвижда да се въведе връщане към суровата смес - слабо калцирани аглопоритни частици. За да се получи еднакво зареждане утайка от утайка и връщане, се подава към смесител с две валове, в който се разрушават тортите и след това се смесват добре с връщането. След това зарядът се подава в гранулаторна пелета, където се окисва в пелети от 10-20 mm.

Що се отнася до производството на аглопоритен чакъл, се използва пепел с аргон-вал с размери най-малко 50-100 ° С и съдържание на железен оксид най-малко 4%.

Производство agloporitovogo чакъл, в сравнение с конвенционалното производство agloporite m, характеризиращ се с разход на гориво процес намаляване 20-30% по-ниски въздух вакуум а във вакуумни камери, и увеличаване на специфичната продуктивност 1,5-2.

Agloporitovy чакъл има плътна повърхност и следователно по същество същата средна плътност с детрит се различава от него по-голяма здравина и ниска абсорбция на вода.

Прилагане на метода на синтероване термична обработка при получаването на золните порести агрегати позволява сурови гранули малка сила, намаляване на разхода на гориво на процеса, чрез използването на неизгорял въглерод, и използва топлина за регенериране на отработени газове, да се осигури висока термична ефективност на синтероване машини, заедно с тяхната висока производителност.

Пепелта от ТЕЦ може да се използва не само като основна суровина, но и като добавка в производството на аглолорит от глинени скали. Таксата за производство на аглопорит изисква до 8% гориво с висока топлина. Използването на пепелни добавки може да намали разхода на гориво и да намали първоначалната цена на аглопорита.

Груб и разширен чакъл. Заедно с порести агрегати на зола и ТЕЦ шлака, получена чрез синтероване суровина на синтероване машини шлака агрегати са произведени чрез печене с подуване на суровината. Тези агрегати включват глинена глина и чакъл от пепел.

Glinozolny разширена глина - продукт на мехури и синтероване на пелетите в въртящата се пещ, формовани от смес от глина и золните TES където пепелта е 10-80% от суровината маса.

За производството на експандиран глина използва glinozolnogo пепел, произведена в прахообразни торф пепел сметища от изгарянето на лигнитни въглища и минерални и разтопими глинести скали.

Производството на глина-пепел claydite може да се извършва в оперативни claydite предприятия с различни методи за подготовка на партидата. За тази цел продуктите от експандиран глина трябва да бъдат модернизирани: затворен склад с отделно съхранение на пепел и глина; дозиращи устройства за пепел, глина и добавки; механизми за осредняване на двукомпонентния заряд.

Когато се използва пепел като добавка към глина, количеството органични примеси в суровината се увеличава и нейното флокулиране се увеличава. Ако запасите от сурова глина набъбващи ограничени и пепел сметища, разположени в близост до растения, е препоръчително да се използва ТЕЦ пепел като основен компонент разширена глина суровина смес. Свойствата на глина-пепел claydite зависи от вида и съотношението на глинести и пепел компоненти в заряд.

Пепелта, подходяща за производството на глинеста пепел съдържат Si02 33-57% и А1203 - 14-37%. С увеличаването на съдържанието на пепел и неговата специфична повърхност силата на разширената глина нараства и нейната средна плътност се увеличава. Диспергиране пепел трябва да бъде поне 1000 cm2 / д, съдържание на въглерод е не повече от 10% СаО - не повече от 10% от сяра и серни съединения - не повече от 5%. Максималната точка на топене на пепелта е 1380 ° С.

Максимално допустимото съдържание на остатъци от гориво в пепелта, подходящо за производството на глина-пепел, не трябва да надвишава 17%. При прекомерно количество въглерод пелетите се топят и качеството на агрегата се влошава.

Въведение глина компонент подобрява корнизи заплаща насърчава изгарянето на въглища в остатъци от пепел, което позволява използването на пепел с високо съдържание на неизгоряло гориво. Glinozolny разширена глина произведени по конвенционален процес технологична схема за разширена глина, състояща се от последователно смилане и хомогенизиране на суровина, образувайки гранули на перфорирана ролка или притискащ ремък и топлинна обработка във въртящата се пещ про-tivotochnoy. Пепелта се смесва с глина в glinosmesitele па rouvlazhneniem и съставен glinozolnoy маса влиза ролки за обработка и след това в устройството за гранулиране.

Основната характеристика на технологията за производство на глинеста пепел, в допълнение към извличането и осредняването на пепелта, е по-задълбочената подготовка на суровия микс. За тази цел се използва смесване на глинеста скала и пепел в последователно монтирани агрегати. Що се отнася до производството на глинеста глина, пепелта се предпочита от хидравличните смеси за отстраняване. Определянето на суха летлива пепел не позволява постигането на необходимата хомогенност на зареждането на глинената пепел.

Насипна плътност от експандиран глина glinozolnogo 4S0- 700 кг / м3, силата в цилиндъра, докато изстискване - 2,3-4,8 МРа dopogloschenie-в-10-21%, мразоустойчивост - в продължение на 15 цикъла.

С увеличаването на количеството пепел в състава на заряда се увеличава обемната плътност и следователно силата на глинената пепел от глинеста пепел.

Керемидите от глинеста глина и пясъка са подходящи като порести пълнители за леки бетонни класове от B3.5 до VZO. В зависимост от областта на приложение, глинената пепел може да се произвежда лека, тежка, устойчива на топлина и устойчива на агресивни среди.

Ash чакъл получени чрез гранулиране на получената смес Zolo-шлаката или летлива пепел от ТЕЦ и подуване последвано от синтероване в ротационна пещ при температура 1150-1250 ° С (3.3). Приготвянето на сместа от пепел и шлака включва сушене в сушилен барабан с отработените газове на пещта и смилане в топкова мелница до специфична повърхност от 2500 до 3000 cm2D. За да получите гранулирана смес, добавете пластична глина. Сместа се гранулира върху пелетизатор, като се намокря с воден разтвор на технически лигносулфонати (LST). Преди да влязат в пещта, гранулите се изсушават за втвърдяване в сушилен барабан.

В суровината съдържанието на Fe203 трябва да е най-малко 7% (CaO + MgO) - не повече от 8%. Ако съдържанието на повече от 3% от горивото остава в суровината, процесът на набъбване на гранулите се влошава.

Технологията на пепелния чакъл позволява получаване на пълнител, състоящ се предимно от 60% гранули с размер 10-20 mm и около 30% от фракцията от 20-40 mm.

Анализът на данните в таблицата показва, че пепелният чакъл отговаря на изискванията за агрегати за топлоизолационни и структурно-топлоизолационни бетони. Обаче, ограниченията върху състава на пепелта и суровината от шлака значително ограничават базата на суровината за производството на този тип пореста агрегат.

Въз основа на пепел чакъл може да се направи и лек строителен бетон.

Агрегатите за пепели от чакъл могат да се получат без печене, като се използват различни свързващи вещества

Технологичният процес на чакъл химически свързан пепел съдържа пепел съвместно смилане или пепел и шлака смес и свързващото вещество или предварителното им смилане, последвано от смесване с свързващото вещество, и получаване на гранули, тяхната термична обработка и сортиране. Портланд цимент, шлака Портланд цимент и гипсо-цименто-позоланови свързващи вещества могат да се използват като свързващи вещества. Когато се използва цимент, съдържанието му в суровата смес е 10-15%, циментово-позолановото свързващо вещество (HCV) - 30-35%.

Едновременното смилане на пепел (смес от пепел и шлака) и свързващото вещество увеличава силата на агрегата в резултат на излагане на повърхността на зърната, увеличаване на пепел и цимент активност цялостно хомогенизиране на сместа. Пелетите, направени от Портланд цимент, за да се постигне необходимата якост, трябва да се задушат, а тези, направени на GPCC - да се изсушат при 70-100 ° С.

За производството на незапалим чакъл от пепел могат да се използват почти всички пепелни и пепелни и шлакови смеси, получени от изгарянето на различни видове въглища.

Процесите на втвърдяване на чакъл могат да бъдат усилени чрез добавяне към сместа на добавки от ускорители за втвърдяване (например калциев хлорид, нитрит-нитрат-калциев хлорид, течно стъкло и т.н.). Приложението им позволява да се получи пълнеж със сила след ежедневно естествено втвърдяване от 1-2 МРа. Когато са изложени на сурови гранули от въглероден диоксид, тяхната устойчивост достига 2-3.5 МРа след 12 часа втвърдяване.

В зависимост от вида на пепел и шлака материали, суровата смес състав и условията на втвърдяване могат да се произвеждат химически свързан чакъл якост 3-8 МРа при обемна плътност от 600-1100 кг / м3. Чрез porization смес или чрез въвеждане в него на специално порести пълнители (например перлит, вермикулит, и т.н.) могат да бъдат получени химически свързан лек чакъл пепел, имащи обемна плътност от 350-600 кг / м3.

Съгласно физическите и механичните свойства, леките бетони на неизгорял пепел от пепел са близо до глинесто и аглопоритен бетон.

Бетоните върху незапалим чакъл от пепел се характеризират с относително ниска консумация на цимент (включително цимент за производството на чакъл).

Перспектива изкуствени порести агрегати са чакъл и пясък порест гранулит (шлаков чакъл), разработени от NIISMI (Киев). Насипна плътност, якост, форма фактор, топлопроводимост и други свойства на порест granulitovyh чакъл и пясък предоставят на лек бетон класове V3,5-В5 средна плътност от 650-900 кг / м3. Суровините за производството на тези порести агрегати са шлаките на топлоелектрически централи и отпадъците от обогатяването на въглищните въглища, като свързващ компонент се използва бентонитна глина.

Технологичният процес на подготовка на пълнителя не изисква специални производствени съоръжения, както се прави в познати единици, организирани в редица процес, който включва следните етапи: сушене и дозиране на суровините; Смесване, комбинирано с смилане на суровата смес и гранулиране; сушене и сортиране на сурови гранули; изстрелване в къса, въртене на въртяща се пещ.

Металургичните шлаки се наричат нискотемпературни силикатни материали, които се получават под формата на отпадъци при топене на метали от руди. Те се образуват като стопилка на различни оксиди в процеса на топене, рафиниране и претопяване на метали и техните сплави. Класификацията на металургичните шлаки е показана на фиг. 10.

Шлаките са смес от оксиди на ганга, пепелта и оксидите на потока, образувани в различни металургични пещи като страничен продукт. Полученият размер на шлака на 1 тон метал се стапя при процеса на пещта взрив -80килограма огнището 30, конвертор - 18, купола - 8 кг.

В зависимост от процеса, при който се получават шлаки, те се различават по химичен състав, температура и вискозитет по време на образуването и освобождаването, наситеността на газа и други свойства.

По-малък обем и течливост в сравнение с металите, шламовата стопилка се намира над течния метал, което прави възможно отделянето на шлаката от метала по време на процеса на топене.

В пътното строителство се използва главно домейн, и след това отворен огнище, топене, Феромарганец, електрозаварявана, купол, никел и други токсини.

В зависимост от химичния състав и скоростта на охлаждане структурата и якостта на металургичните шлаки са различни. Шлаката е с висока якост и ниска якост. Хомогенна на цвят, гъста, кристална структура, шлаките обикновено са по-силни от хетерогенните, порьозни и стъкловидни структури. Качеството на шлаката, особено способността за разпад, се проверява в лабораторията.

Шлаката съдържа до 95% окиси на Ca, Si и Al. CaO и по-специално А1203 дават хидравличните свойства на шлаката, докато повишеното съдържание на Si02 ги намалява. Други съединения - FeO, MgO, MnO, CaS, MnS - се съдържат в малко количество, но могат да имат значителен ефект върху свойствата на шлаките.

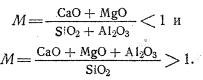

Съгласно съотношението на основните оксиди (CaO, MgO, FeO, MnO) към киселите (SiO2, Al2O3), шлаките се характеризират с конвенционален модул за основни свойства:

- основни шлаки

- киселинна шлака

![]()

- междинни шлаки

Повечето металургични шлаки имат модул на основи M = 0,7-1,6, а шлаките от топене на дървесни въглища се характеризират с модули по-малки от един. Най-устойчиви са киселинните шлаки. Основните бавно охлаждащи шлаки обикновено са способни на независима дезинтеграция, проявяваща се при напукване на бучки от шлака и частична дисперсия в прах.

Металургичните шлаки се използват все повече при пътното строителство. В зависимост от качеството и методите за обработка, те могат да бъдат използвани за изграждане на прости и подобрени пътни дрехи.

В момента годишното производство на металургични шлаки в страната на повече от 80 млн. Тона, от които повече от 30 млн. Тона годишно, изпускани във отпадъка, включително стомана шлака почти напълно се сливат в сметища в размер на 18 млн. Тона годишно. В сметищата има повече от 300 милиона тона шлаки от стомана.

Слоеве на домейни - страничен продукт при топенето на желязо от железни руди в доменни пещи. Чугунът и шлаката се образуват едновременно в доменната пещ в процеса на топене на компонентите на заряда: руда, горива и поток - варовик или доломит. Сгушената стопилка, която има по-малка обемна плътност, плава над чугуна. Чугунът и шлаката се изпускат от доменната пещ периодично. Първо, от горния отвор (шлака) се отделя шлака, след което се изсипва чугун през долния отвор (чугунен кран). Тъй като чугунът се разтоварва, мястото му е заето от шлака, която е под кранчето за шлака. Тази шлака се изхвърля през чугун, след като се отцеди чугунът. Шлаката, излята през шлаката (горната шлака) е 50-75% от общото количество шлака. Шлаката, произведена чрез чугунен кран (долна шлака), съдържа чугун и следователно изисква специални мерки за отделяне на метални включвания по време на обработката. Шлаката, излята от доменната пещ, се излива в кофи за пепел и се транспортира до площадките за обработка или към сметището.

Съставът и свойствата на шлаките от доменни пещи се определят от състава на желязната руда, потоците и горивото, технологичния процес на топене, както и условията за охлаждане на шлаката.

В зависимост от режима на охлаждане, шлаката от доменната пещ е разделена на камък, гранулирана и стъклена.

Съгласно структурата (структурата), каменната шлака се разделя на стъкловидни, смесени и кристални шлаки, в допълнение - гъста, пореста, гъба и пемза.

Плочите на стъкловидната структура са предимно киселинни, характеризиращи се със значителна твърдост и крехкост; счупена черупка, остри ръбове, рязане. Шлака от кристалната структура, като правило, гъста, характеризираща се с висока якост, вискозитет; разделянето е нормално, грубо, краищата са остри и заоблени. Шлаките от смесена структура в сравнение с кристалните имат по-малък вискозитет и якост.

Бавно охладените кристализирани шлаки от доменни пещи, в зависимост от химичния и минералогичния състав, могат да бъдат стабилни или да се разпадат с течение на времето. Разграничаване на следните видове разпадания: силикат, варовик, ферогин и манган.

Силикатното разлагане възниква, когато дикалциев силикат от бета-форма се преобразува в гама форма. В същото време се наблюдава значително увеличение на обема на веществото, което води до крекинг и разлагане на шлаката в брашно от прахообразна шлака.

Липово разпадане се получава при хидратация - "охлаждане" - изгаряне на вар, в резултат на което шлаката спонтанно се напуква на парчета. Липидното разпадане е по-характерно за шлаките с открито огнище.

Ироничното разлагане възниква, когато съдържанието на железни съединения по отношение на FeO е повече от 1,5%; под въздействието на влага FeS преминава в Fe (ОН) 2 + H2S вещество със значително увеличение на обема (38%), което причинява напукване на шлаката.

Разграждането на мангана води до напукване на шлаката в резултат на свързването на манган с сулфидна сяра във влажна среда.

Каменната кристална неразграждаща се шлака се преработва главно в натрошен камък, който се използва в пътните дрехи по същия начин, както и развалините от естествени каменни материали.

Шлаките, които се подлагат на дезинтеграция, не могат да се използват за тази цел.

Шлакови доменни доменни пещи с доменни пещи се получават в резултат на източване на стопената шлака в острието и последващото развитие на острието, характеризиращ се с голямо разнообразие от състав и свойства. Това поражда необходимостта от внимателно сортиране на разработените шлаки за стабилност срещу разпад, структура, плътност на насипно състояние и количество чужди примеси. Изсипващата шлака е предимно лумен материал с размери на отделни парчета до 100-120 мм. Частите с по-голям размер съставляват по-малко от 15% от общия обем на шлаката. Извежда се развиват по такъв начин, че получената отломките е може би по-опитни външен за това освобождаване от разлагаща видове и серни съединения.

Дъмпинг киселинна шлака от доменни пещи, рециклирани (раздробяване и сортиране) на чакъл, трошен камък използва за устройства основи и покрития, за получаването на битуминозни смеси, както и за най-долния слой бетон обхваща устройството.

Понастоящем са разработени технологични схеми за производство на трошен камък от отпадъци от шлака, които позволяват производството на стандартни каменни материали. Тези схеми осигуряват непрекъснат цикъл от операции за смилане и сортиране на шлакови материали (Фигура 11).

Технологичният процес на производство чакъл по този метод, разработен Урал Научно-изследователски институт на черната металургия и Soyuzdornii Novolipetskim металургичен завод, е това, че стопената шлака се излива в слоеве шлака ями от 0,2-0,3 м. След полагане на четвъртата до пето слоеве го полива в количество 0,5-0,8 m3 на 1 тон шлака след температурата на кристализация на горния слой е не повече от 1200 ° с и по-ниска от 500 ° не е с за 4-8 часа. Охладената шлака разработване багер се класифицира в фракции и ако е необходимо са подложени на допълнително смачкване.

Въвеждането на този метод в Novolipetsk и Taganrog Металургичен завод намали разходите за поддръжка на шлаката сметища средно 0.6 рубли / т, vnutritransportnye работи - 0.3 рубли / т и се допълнителна печалба от около 1 RUR / т.

Шлаката от натрошен камък има добра адхезия към битум и по-специално с катран, както и с циментови разтвори. Дребен рок, произведена от шлаки, от гледна точка на износване и загуба на тегло по време на изпитването на crushability е разделена на четири групи в зависимост от масата. 11.

Отломките от стомана шлаки ограничено съдържание шамот примес и димния прах, шлака гориво и други примеси.

Дробилният камък, изработен от металургична шлака, трябва да има стабилна структура.

Дъмпинг основния доменна шлака слабост, обикновено се характеризира с бял цвят и conchoidal допълнение, склонни към разпадане силикат. Тези шлаки имат стягащи свойства, и поливане при уплътняване с вода до образуване на монолитни слоеве, те могат да бъдат използвани за пътно строителство. покрития и субстрати свързване на отделни парчета като шлака, и на следователно, силата на структурния слой се предоставя по същество не-свързващи schebenok, и благодарение на цементация, в зависимост от активността на шлаката, неговото разпадане, и наличието на вода. Когато основната шлака взаимодейства с водата, калциевият сулфид претърпява хидратация според реакциите:

2CaS + 2Н2О = Ca (SH) 2 + Ca (OH) 2;

Ca (SH) 2 + SH20 = Ca (OH) 2 + 2H2S.

Отцепеният калциев хидроксид действа върху активния силициев диоксид и глиненият алуминиев оксид, който е причинителят на тяхната активност. В допълнение, дикалциевият силикат, намиращ се в кристалната част на шлаката, се подлага на пряка хидратация. Резултатът от реакции, които се провеждат между шлаката и подземните води - решение втвърдяване и формирането shlakotsementnogo камък. Шлака използвани за тези цели, трябва да придобият резултат на пулверизиране достатъчно свързващи свойства (активност) и не съдържат земни и други примеси.

Основната шлака в доменната пещ е устойчив на замръзване материал. Въпреки това, съществуват отделни парчета шлака крехък с високо съдържание на вар, които не притежават достатъчна устойчивост на замръзване, процесът на хидратация увеличава замръзване шлака частици с течение на времето.

Цената на шлаката база за регионите на Русия е 1,5-2 пъти по-малко от тази на камък от местните каменни материали, и 3-4 пъти по-малко, отколкото от внесените камък.

Основните доменни шлаки от доменни пещи, както и шлаковото брашно могат да се използват за производството на минерален прах.

Покритията от битум или шлака, обработена с катран, леко устояват на износването поради движение; във връзка с това, с достатъчно висока интензивност на движение, върху тях е подреден силен слой от износване от други материали.

Шламовият материал в сметищата се характеризира със значителна порьозност и хетерогенност на състава, замърсяване с примеси, което влошава качеството му. Тези недостатъци се елиминират при обработката на шлаката, която се стопи за различни висококачествени материали: отломки, хвърлени камъни, гранулирани развалини.

Когато производството на гласове чакъл, шлака от разтопено шлаката се доставя от магазина за доменните пещи при shlakovoznyh кофи и се слива с окопите, разпростиращи се успоредно на железопътната линия. Сондите се изсипват на слоеве, като горните слоеве от шлака подпомагат бавното охлаждане и следователно по-доброто кристализиране на долните слоеве.

След охлаждане шлаката в окопите се раздробява на големи парчета, които след това се преработват в трошен камък. За да се улесни рязането на шлаковите плочи, последният по време на охлаждането леко се обработва с вода, което води до напукване на плочите на парчета с различни размери, разработени от багери.

От металургични шлаки могат да се приготвят като ценни продукти гласове: павета, пътни плочи, бордюри, отводнителни тръби сглобяеми части.

Технологичният процес на гласове производство единични товари се състои от следните операции: монтиране образува леярска шахта, се запълват с пламък течна шлака държането отливки в калъпи преди охлаждане и вдлъбнатини продукти.

Отворите за леярни са разположени на редове по протежение на железопътните линии. Формите за леене се произвеждат чрез разглобяема дебелина от 6 до 8 мм. Формите се затварят с капаци с отвори, през които се излива шлаката от огън-течност и от изхода на изхода на стопилката.

Изхвърляните продукти от кисела доменна пещ и медни шлаки са силни и се съпротивляват на въздействието на атмосферните фактори.

Цената на формовани от шлаката е значително по-ниска от цената на изделия от бетон и естествен камък материали (2-3 пъти по-евтино от бетон и 5-10 пъти по - гранитогрес).

Изследвания са показали, BI Dagaeva, физични и механични свойства на шлаката от доменни пещи могат да бъдат значително увеличени чрез намаляване на порьозност, което се постига чрез обезгазяване на стопен шлака. Преди прилагат методи шлака обезгазяване (въвеждане в прах пещ стопилка, сурова глина огън) не позволяват значително намаляване на съдържанието на газ на стопената шлака и втвърдената шлака порьозността е 30-35% след дегазиране.

Значително увеличение на камък, плътност шлака и други физико-механичните свойства може да бъде постигната чрез вакуумно центрофугиране и стопената шлака в специални инсталации, което прави възможно да се намали порьозността на шлаката до 2%.

Инсталиране на vakuumirovaini центрофугиране и различни режими на обезгазяване стопената шлака, може да се контролира и свойства на шлаковия материал за получаване на чакъл от различна сила подходящ за различни структурни слоеве настилки - чрез покриване на износване слой към горния базовия слой.

Лабораторни изследвания, както и на изискванията за материали, които се използват в различни слоеве на тротоара, показа, че по отношение на якост на горния покриващ пласт е целесъобразно да се прилага асфалт смес се получи използвайки дегазиран чакъл с порьозност от 5-12%, за долния покриващ слой - шлака счукан камък с порьозност - 12-17%. След това се дегазира до стойност 17-26% шлака Novotulsky стомана (NTMZ) са полезни за най-горния слой на базата и конвенционален шлаката с порьозност от 26 до 35% - в долната основа и с порьозност по-голяма от 35% - за пътно базови слоеве дрехи.

Лабораторните изследвания на асфалтови смеси на базата на евакуира и се върти шлаката от доменни пещи показват, че тези смеси на параметрите на физични и механични свойства не се различават от асфалта по гранит чакъл. Това се потвърждава и от наблюденията на състоянието на експерименталните обекти в продължение на четири години.

Получава се от дегазиране пламък течна шлака топи NTMZ дебелина разбито шлака, подходящи за използване в слоя на настилка износване, както и други структурни слоеве на пътни настилки, промишлени въвеждане условие може значително да намали разходите за 1 m2 покритие.

Гранулирана шлака се получават в резултат на бързо охлаждане на течна шлака с вода и въздух в специални инсталации. Този материал на частици с размер на частиците киселинни гранулирани шлаки конвенционални бетони са подходящи за заместване на 50% пясък, бетон сила се увеличава.

Гранулирана основна шлака от доменни пещи може да бъде използвана за получаване на активирано свързващо вещество, на базата на което се приготвя активиран бетон. Съставът на свързващото вещество, шлака активиран освен фино разделен гранулирана шлака от доменни пещи, са активатори (цимент, вар, гипс, калциев хлорид), и пластификатори (Bard сулфит-алкохол, осапунва смола и др.).

Активният бетон се характеризира с висока якост и бърза настройка. От тази бетон на пара в камерата може да получи елементите, необходими при изграждането на пътища: бордюри, бетонни тръби, сглобяеми компоненти мост.

Засилване на праймери смляна гранулирана шлака или шлака-вар свързващо вещество М-100 украински dorozhniki получава shlakogrunt - материал за пътно база устройство III и IV път и климатични зони. Засилване на почви с различно разпределение на размера на частиците от едрозърнесто до глинест пясък, глина и глина с граница стреса на не повече от 45%. Глинести почви с пластичност номер 17-27 право укрепване шлака стягащо само ако подобряване на техните свойства гранулометричен добавки. Както може да се използва гранулометричен отпадъци варовикови кариери добавки, мида, гранит чакъл, Gruss, гранулирана шлака от доменни пещи, пясък и всички материали, които намаляват повърхността на земята. Количеството гранулометрична добавка се определя въз основа на лабораторния подбор. В укрепването глинести почви, използвани смляна гранулирана шлака, и за укрепване на глинеста почва и глина - свързващо вещество шлака вар-М-100.

Отличителна черта на шлаката е по-бавното образуване на структурата. В началния период shlakogrunty имат намалена якост и мразоустойчивост в сравнение със земята, подсилени маркови цименти, обаче, до една година на възраст, не е само не отстъпва на последния в сила, но малцина ги надмине. По-нататъшното естествено увеличение на якостта и устойчивостта на замръзване продължава 2-3 години, макар и с по-бавна скорост.

От конвенционална шлака от доменни пещи титанова шлака се характеризират с повишено съдържание на титанов оксид (4-12%), което води до рязко намаляване на неговата хидравлична активност. Понастоящем, повечето от гранулирана доменна шлака titaniferous със съдържание на титанов оксид над 4% се изпраща на сметища или използвани като пясък.

Титаниевата гранулирана шлака е 97-98% стъкло. Съгласно състава на зърното, той е пясък с модул с чистота 4,5-4,8. Съдържанието на зърна по-големи от 5 mm е 21,1%, по-малко от 0,14 mm е 5,7%. След филтрация на уплътнение 10 тон валяк пясък е 6 m / г, броят на зърната по-малко от 0,14 мм увеличава до 22,2%, Тази шлака може да се използва за източване и в основата на слоя.

Дейността на шлаката е ниска - по-малко от 15,2 kg / cm2. За използване на шлаката като циментов неговата активирана Портланд цимент 400. Силата на този нов свързващо вещество с 10% от цимент - 308,5% с 20-390 кгс / cm2

Проучвания, Popolova показват, че когато е активиран гранулирана доменна шлака titaniferous Портланд цимент М-300 може да бъде получена шлака свързващо вещество, подходяща за прахан.

В Свердлов клон GIPRODORNII базирани свързващо вещество от titaniferous шлака, получена гранулирана доменна шлака бетон бележи 50 и 100. Функцията на угарката е, че той се състои почти изцяло от шлака. Като агрегати в шлаков бетон се препоръчва използването на натрошен камък и пясък от отпадъчната шлака на Урал. Потреблението на натрошени титанови шлаки е в границите от 8-10%, Портланд цимент М-300 не надвишава 2.5%.

Експерименти Маслов MS показа, че физико-химичните свойства и структурата на зърната на шлаката гранулирания titaniferous позволява да използва този материал като единствен минерален компонент (без минерален прах) смеси, подсилени с помощта битум BND-80/90, BND-90 / 130, BID-130/200 и BND-200/300.

Когато уплътняване titaniferous минерални смеси от гранулирани шлаки, армиран битум, частично раздробяване на зърна шлака, в която се образува размер на зърното минерална част от сместа отговаря на изискванията на стандартите в плътен асфалтови смеси пясък непрекъснато гранулометрия.

При последващото подобряване на параметрите на якост на получените структурни слоеве процесите на хидратация на шлака играят важна роля. Силно кристални хидрати попълват интра- и междукристално порите и микропукнатините, и с течение на времето да се образува агрегати на кристализация в точките на контакт между шлака зърна. По време на продължителни смеси асфалт насищане на базата на титан, съдържащ гранулиран доменна пещ шлака смеси структура се превръща в твърд структурирани нетни коагулация-кондензационни тип възли кристализация втвърдени структури. Това увеличава стабилността на структурните слоеве от вода, замръзване и срязване.

Мартин шлака - отпадъци при топенето на стомани в пещи с открити пещи. В зависимост от състава и условията на охлаждане, те могат да бъдат основни и кисели. Мартен шлаки в разпределението си и резервите в сметища заемат второ място след доменните шлаки.

Киселинното открито огнище на шлака при охлаждане, като правило, образува плътна или носилатна маса с тъмна материя с висока якост.

Основните лакирани шлаки са сиво, а понякога и бял цвят (поради наличието на свободна вар) Докато в депа за няколко години под въздействието на влага, те разделят на отделни парчета и дори прах докато гасят всички изгори вар, е наличен в теглото на шлака ( разлагане на варовик).

Натрошен киселина без примеси огнище пепел може да се използва за субстрати на всички видове покрития с използването на битум и катран, както и за получаване на битуминозни смеси. Такава шлака обикновено е каменно-плътна маса с малко количество пори, има висока механична якост и устойчивост на замръзване.

Изследване, проведено в Министерството на пътностроителни материали МАДИ използване на шлака "сърп и чук" Москва завод показа, че силата на цимент бетон разбити шлака е по-висока от гранит. Този резултат се дължи на добрата адхезия на шлаката в свързващото вещество в бетона,

По-малко поресто твърдо вещество киселинна шлаки огнище (с якост на натиск 300-600 кгс / cm2 и плътност от 2.0-2.5 г / см3) може да се използва в базите и след третиране с свързващо вещество - за долния слой покритие пътища със средна трафик.

Натрошеният камък на основната шлака с отворено огнище, ако се използва със своите свързващи свойства, е подходящ за долните слоеве на пътните основи.

шлаката Откритият огнище може да отговори на включването на магнезит, лигавицата огнеупорен, които под въздействието на влага са подложени на хидратация и увеличаване на обема, което води до напукване и мехури Тези токсини трябва да се съхраняват в комин или в купчина под влиянието на валежите и интензивно напояване вода през цялата година.

Попадат в огнеупорната шлаката включвания (огнеупорни тухли) са от голяма хетерогенност на материала, като физико-механичните свойства на шамот и шлака коренно различно. Шамотен има повишена абсорбция на вода (7-9%), висока степен на износване и недостатъчно мразоустойчивост (след 25 цикъла на изпитване на замразяване-размразяване започва да се прекъсне)

Обеднен шлака съдържание огнище шамот до 10% от теглото може да се препоръча за устройството на раздробяващите бази. При съдържание над 10% шамот огнище обеднен шлака се използва за по-ниските слоеве на раздробяващите бази.

За настилки nizkoprochnye огнище шлака и пенесто с спонгиформна тегло не се препоръчват поради тяхната ниска мразоустойчивост. Такива шлаки трябва да се използват за изграждане на линейни сгради като минерален компонент на лек бетон.

Шлака със значителни метални включвания под формата на пътеки, podlivin, скрап и гарнитури, както и жлезите парчета, характеризиращ се с голяма тъмносин фрактура, висока плътност и ръждиви петна, е необходимо да се премине през електромагнитен сепаратор за отделяне на тези включвания.

Той се препоръчва за пътно строителство крехко стъкло шлака, наподобяващ мръсна тъмно зелено стъкло, което не може да бъде уплътнен, както и токсини, склонни към интензивно жлезиста и вар дезинтеграция.

Галваничните шлаки, като правило, се различават по значителна хетерогенност на свойствата, тъй като шлаките от различни степени от стомана обикновено се транспортират до едно сметище. Те съдържат до 20-30% шлакови тухли и други примеси. Шлака като силно изразена основни свойства почти напълно се разпадат на по-малки частици, някои типове шлака попадат в отделни парчета, и други са под формата на бучки в сметища. Ето защо, без селекция и сортиране, те могат да бъдат препоръчани само за долните слоеве на основите. След престояване купчини с поливане в продължение на 3-4 месеца и отделяне на фините частици електрически топене шлаки може да се използва за по-взискателни настилка слоеве.

Конверторна шлака е смес от парчета от различни текстури, тъмни цветове и различна стабилност срещу разпад. Обикновено съдържа малко количество шлаково брашно. След източване на стопилката, охлаждаща вода и го освобождава от металната шлака се раздробява в чакъл и се държи във въздуха, и след това се използва като чакъл и шлака от огнището. Трансформаторните и електрически топилни шлаки обикновено са основни, а модулът на основата варира в широк обхват (от 1,2 до 4,5). Те също имат определена хидравлична активност (от 10 до 90 kgf / cm2).

Следващият тип шлака, т.нар синтетични шлаки. Това са доста специфични шлаки, получени под формата на прах в редица металургични растения. Добивът на синтетични шлаки е сравнително незначителен, но за пътното строителство в районите, където са налични, синтетичните шлаки са от особен интерес. Синтетичните шлаки съдържат три- и дикалциев силикат в количество от 5-25%, високоалуминиеви алуминосиликати до 40%. Съставът и свойствата на синтетичната шлака са близки до алуминиевия цимент. Тяхната активност в естествено, немодифицирано състояние варира от 200 до 400 kgf / cm2, специфичната повърхност на синтетичната шлака е от 1700 до 2200 cm2 / g, т.е. близо до специфичната повърхност на цимента.

Медни шлаки се получават по време на топенето на мед от руди. В резултат на бавното охлаждане от стопилката се образува тъмна шлака с кристална структура, характеризираща се с равномерна композиция и висока якост, фино-зърнеста структура с висока плътност (3,7-3,9 g / cm3). В сметищата, шлаките имат появата на втвърдена монолитна лава или големи блокове под формата на шлаки. Цветът на шлаките е черен със син оттенък, те са доста трайни и издръжливи на измръзване. Медните шлаки като правило са химически стабилни. Характеризира се със следното съдържание на окиси: SiO3 - 33-39%, Fe2O3 - 30-45%, CaO - 3-8%, Al2O3 - 6-12%, MgO-0.8-1%. Според физичните и механичните свойства медните топилни шлаки съответстват на монолитни скали от І и ІІ клас. Обемната маса на шлаката в парчетата е 3.5-3.55 g / cm3, абсорбцията на вода 0.1-0.2%, якостта на натиск е 950-1300 kgf / cm2.

Трошен камък от медна топилна шлака в естествена форма и с обработка на свързващите вещества може да се използва за различни основни слоеве и покривни настилки. В Урал гранулираните медни топилни шлаки се използват като източващ материал. От тях, е възможно да се хвърлят cast камъни камък материали: павета, греди, плочи.

Металургичните шлаки имат груба повърхност, добре се придържат към битум и катран. Скъсан натрошен камък може да се обработва с органично свързващо вещество директно върху пътя (смесване, импрегниране, повърхностно третиране), както и чрез предварителна обработка в завода. Изборът на метода за обработка зависи от дебелината на структурния слой на настилката, качеството на шлаката, вида на свързващото вещество, средствата за механизация, както и метеорологичните условия по време на работния период.

С чакъл от трайно отворено огнище, медни топилни шламове и шлаки от шлака от пещ, е по-целесъобразно да се нанесе импрегниране или да се построи покритие от преработени фракционни отпадъци. За да се монтират повърхностите за обработка, се изискват устойчиви на износване шлаки.

Най-голяма якост и стабилност осигуряват покритията, подредени по метода на дълбоко импрегниране, както и покрития от шлаков смачов камък, обработени фабрично чрез фракции и слоеве по слой с постоянно намаляване на размера.

Киселинната металургична шлака е по-целесъобразна за обработка с катран, тъй като прилепването към киселинните скали е по-голямо от битума.

Шлаката, използвана за пътно строителство, не трябва да съдържа примеси: почва, прах от доменни пещи, изгарян котел, шлакови тухли. В тази връзка е необходим ясен лабораторен контрол върху качеството на шлаковите материали, използвани за преработка.

При използване на смачкана каменна шлака, характеризираща се с разнородност и ниска устойчивост на износване, е необходимо да се осигури допълнителен слой износване от острието и фините части, получени от силни каменни материали.

Горещите асфалтобетонови и катранени смеси могат да бъдат направени от силни, плътни, неразтворими металургични шлаки. Покритията, изработени от такива шлаки, са устойчиви, устойчиви, характеризиращи се с добра адхезия към колелото на колата, отсъствието на смени и други деформации.

Плътни и силни шлакови материали се използват успешно като минерална част и в топло- и студени асфалтови и катмични смеси. Те придават на тези смеси висока устойчивост на абразия и грапавост на повърхността. Последното е важно за гарантиране на безопасността на движението, особено в градовете.

Когато се използват шлакови материали за приготвяне на асфалтови и катранени смеси, свързващото вещество се консумира с 10-15% повече, отколкото с материали от естествен камък.

Икономическите проучвания показват, че модерното пътно строителство на шлакови материали е много икономично в районите, в които тези материали са налични. По този начин, икономически ефект на пътни съоръжения с база сгурия 50-100 марка на 5 до 20 хиляди. Kmetr протриване на всеки път, в сравнение със структурата на настилката с основа от природни чакъл, разположени на метода на мост.

В допълнение към гореописаните шлаки, в металургичната промишленост се образува доломитен прах и други отпадъци, които могат да се използват и за пътно строителство.

Доломитен прах - отпадъчен изгорен доломит, използван за производство на открито огнище, в магазините за огнеупорни материали; тя може да укрепи почвата.

При производството на асфалтобетон, прахът от доломит може да се използва като минерален прах в съответствие със сегашния му GOST.

Прах от доменни пещи - частици от заряд от доменни пещи, отнесени от газовете от доменните пещи и отложени в газопроводи и газови скрубери. Прахът се състои от малки частици руда, кокс и варовик. Обемна плътност - 700-800 кг / м3 Той може да се използва за частична подмяна на минерален прах в битумни минерални смеси.

Шамотна битка - преработената облицовка на металургичните пещи, битката за шлакови тухли заедно с шлаката - се използва за устройството на допълнителни базови слоеве.

Черната и цветната металургия консумират огромен брой потоци, направени основно от варовик и доломит.

Отпадъци от промишлените отрасли (частици по-малки от 10-15 mm) могат да се използват за финозърнест асфалтобетон, устройство за повърхностна обработка.

За производството на асфалтобетонни смеси, в някои случаи можете да се ограничите до продромготка и добавяне на фини фракции.

След топене (сублимиране) на живак в металургичните пещи, печени остатъци от празна руда, така наречените живачен цинк, които обикновено се пренасят в сметищата. Меркурийската пепел има формата на натрошен камък и незначителна част - прахообразен външен вид.

Получените фини частици отпадане живак пепел каменните обикновено се характеризират с високи физико-механични характеристики. Въпреки това, като източник на чакъл забавено освобождаване вредни за човешкото здраве живачни задържа в угарката не само под формата на живачен, но под формата на микрокапки живак, образувани в порите и пукнатините на пепелта от кондензацията на живачни пари.

В тази връзка мъничета живак може да се използва само за базовия слой дрехи по пътища извън застроени в устройството или на асфалтобетон бетоновата настилка и последвалото внимателен контрол на нейната цялост.

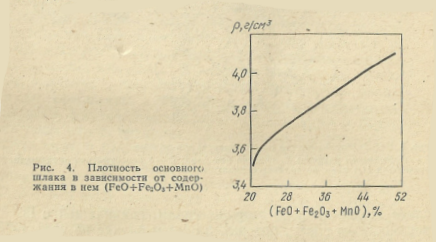

По време на стопяване на стоманата, две течни фази, метал и шлака непрекъснато взаимодействат. Въпреки това, след получаване на даден химичен състав на метала, е необходимо да се осигури максимално отстраняване на шлаката от метала. Това разделяне се основава главно на разликата в плътността на метала и шлаката. плътност твърдо вещество желязото е 7,86 гр / см 3, твърда стомана, в зависимост от неговия състав 6.8-8.2 г / см3, и плътността на разтопена стомана варира между 6,5-7 г / см3.

Плътността на шлаката зависи от гъстотата на съставните й компоненти. По-долу са стойностите на плътността на някои оксиди при стайна температура.

Плътността на шлаката се определя главно от съдържанието на тежки оксиди: FeO, Fe2O3 и MnO. Зависимост на плътност твърда шлака от сумата на споменатия окиси е показано на Фигура 4, която показва, че дори с високо съдържание на окиси на тежки плътност шлака е около два пъти по-малко от специфичното тегло на метала.

Плътността на течните шлаки зависи както от състава, така и от температурата. С повишаване на температурата 1400-1700 ° С плътността на основния шлака съдържа ~ 25% от тежки оксиди намалява от 3,14 до 2,77 г / см 3, об. Е. Приблизително 0.12 г / см 3, когато температурата се покачва при 100 ° С.

Повърхностно и междуфазово напрежение

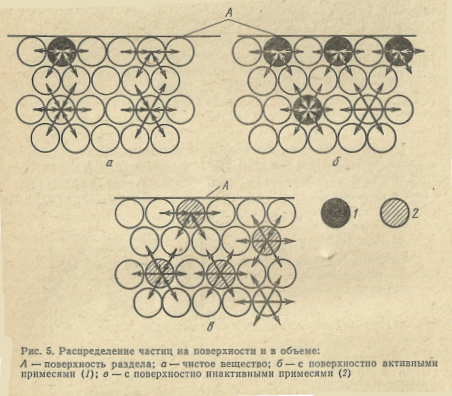

Между частиците на течността действат силите на сцепление. Частиците на вътрешните слоеве на течността са заобиколени от всички страни от същите частици, и следователно, силите на привличане, действащи върху даден частиците от различни ъгли, взаимно балансирано (фиг. 5а). В повърхностния слой атрактивните сили действат от вътрешните слоеве на течността и от страната на средата, граничеща с повърхностния слой, което в общия случай не е балансирано.

Във връзка със забелязаните особености на повърхностните частици е необходимо известно усилие за увеличаване на интерфейса между фазите. Тази работа, отнасяща се до 1 cm 2 повърхност, се нарича повърхностно напрежение и се обозначава с σ , Размерът σ е MJ / m 2 (ер / см2). Понякога повърхностното напрежение се изразява като сила на единица дължина (dyne / cm). Цифровите стойности на повърхностното напрежение, изразени в ер / см2 и дина / см, съвпадат. Ако се разглеждат повърхностни явления на интерфейса на две кондензирани фази, например шлака-метал, тогава се използва терминът "междуфазово напрежение".

Примесите, присъстващи в течността, се държат по различен начин на интерфейсните повърхности. Ако частиците на свързващата сила на примеси с частици разтворителят се малки, частиците на примеси се избутват към повърхността, да се намали силата на свързване между частиците на повърхността и по този начин намаляване на повърхност (повърхностна) напрежение (Фиг. 5Ь). Такива примеси се наричат повърхностноактивни вещества и тяхната концентрация в повърхностния слой ще бъде по-голяма, отколкото в насипно състояние. Въпреки това, ако частиците на онечистванията са големи частици разтворител сили взаимодействия между частиците в разтворител, концентрацията на тези примеси в повърхностния слой ще бъде по-малко, отколкото в обем (Фиг. 5с). Такива вещества се наричат повърхностно неактивни.

Повърхностното напрежение на течност основни и кисели шлаки на границата с газовата фаза е съответно 500-600 и 300-400 ерг / cm 2 (0.5-0.6 и 0.3-0.4 MJ / ст2). С повишаване на алкалността на шлака оксиди като МпОг, SiO 2, Р 2О 5, ТЮ2, V 2О 5, FeO, Сг 2О 3, σ стойност намалява, т. Е., тези оксиди са относителни към земята шлаката повърхностно активен. Увеличаването на съдържанието на CaO, MgO и Al 2 O 3 в главната шлака води до повишаване на повърхностното напрежение, в този случай тези окиси са повърхностно неактивни.

Междуфазово напрежение между желязо - шлака на СаО, Al 2O 3 и SiO 2 е 1-1.1 MJ / cm 2 (1000-1100 ерговете / ст2). Увеличаването на съдържанието на СаО и Al 2O 3 в шлаката увеличава повърхностното напрежение и FeO, МпОг и Na 2 O е в този случай повърхностно активни оксиди и повърхностното напрежение се намалява.

Точка на топене

Основните компоненти на стоманодобивната шлака са CaO, FeO, SiO 2, Al 2 O 3. Точката на топене на тези окиси е дадена по-долу:

Точката на топене на двукомпонентни и най-общо многокомпонентни оксидни системи като правило е под температурата на топене на най-огнеупорните оксиди. Например, в стопилка, състояща се от CaO, AI2O3 и Si02, има голяма област с точка на топене<1400° С.

Температурата на течната стоманена баня по време на топенето варира между 1450-1700 ° C, което е под точката на топене на повечето споменати оксиди. За да могат процесите между шлаката и метала да преминат достатъчно бързо, температурата на шлаката трябва да бъде 100-200 ° С над точката на топене. Подходяща селекция на съдържанието на компонентите на шлаката постига необходимата температура на топене на шлаката.

Вискозитет и течливост на шлаката

Един от основните фактори, определящи скоростта на физикохимичните процеси, включващи шлака, е неговият вискозитет. Вискозитетът се нарича вътрешно триене, което се случва между отделни слоеве на течност, когато тези слоеве се движат с различни скорости. За единица вискозитет вземете Pa · s (пасал · втори, размер Н · s / m 2) или poise (П, размер г · cm -1 · s -1). Обратното на вискозитета (Φ = 1 / η) се нарича флуиден поток.

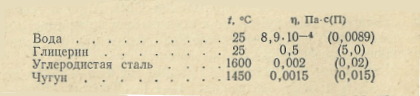

Вискозитетът на течността зависи от нейната природа, състав и температура. За сравнение, вискозитетът на някои вещества е даден по-долу:

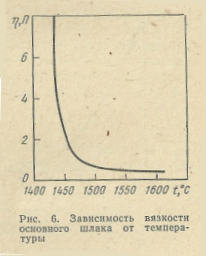

Вискозитетът на течната шлака е ~ 0.02 Pa.s (0.2 П), дебелината на шлаката е ~ 0.2 Pa (s) и по-висока. Тъй като температурата се увеличава, вискозитетът на шлаката намалява и флуидността се увеличава (Фигура 6).

Вискозитетът на основната шлака от стомана зависи до голяма степен от наличието на твърди частици в нея, които най-често могат да бъдат частици от магнезиев оксид и хром оксид със съдържание по-високо от 12-15 и съответно 6-8%. Вискозитетът на основните шлаки, съдържащи 10-20% Si02, 40-50% CaO и 8-15% FeO се повишава при 1600 ° С от 0.02 до 0.25 Ра (от 0.2 до 2.5 р ) с увеличаване на съдържанието на MgO от 6-8 до 15-20%. Вискозитетът както на основната, така и на киселинната шлака намалява компонентите, които осигуряват разрушаването на големи йони, например комплекси от силиций-кислород и стабилното съществуване на йони с малък размер. за

Основните шлаки като разреждащи добавки са Al2O3 и CaF2. По този начин, вискозитетът на калциево-алуминиевата шлака, съдържащ 50% CaO и 50% А1203 при 1600 ° С, е 0,23 Pas (2,3 P), а при добавяне на ~ 8% CaF2 намалява до 0, 11 Pa (1,1 P).

Действието на флуорспара върху шлаката е краткотрайно поради разграждането на CaF 2 с водна пара от реакцията CaF2 + 2H2O = Ca (OH) 2 + 2HF и изпаряване на флуороводород.

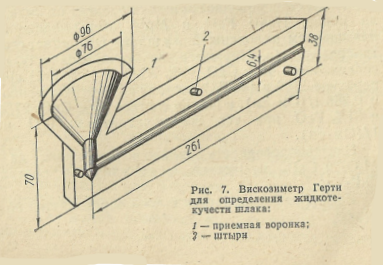

Във фабриката флуидността на шлаката понякога се контролира, като се използва Gertie вискозиметър, който е разглобяема метална матрица (Фигура 7). При сглобяването на вискозиметър щифтовете на половината от матрицата влизат в гнездата на другата половина. Шлака, взета с лъжица от фурната, се излива в приемния бункер на вискозиметъра. Измерването на флуидността на шлаката е дължината на нейното изтичане в канал с диаметър 6,4 mm, т.е. в този случай се определя относителната течливост на шлаката. За да се оценят получените резултати, е необходимо условията за вземане на проби от шлаката и изливането й във вискозиметър да са еднакви.

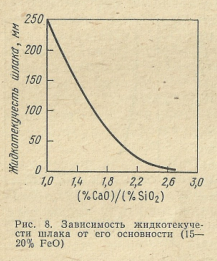

Основният фактор, определящ относителната течливост на шлаката, е неговата базисност: при нарастваща базисност флуидността на шлаката намалява (Фигура 8).

Вискозитетът на шлаката до голяма степен определя степента на разпространение на примесите в нея; С увеличаване на вискозитета скоростта на дифузия намалява. Ето защо, компонентите на шлаката, увеличавайки нейния вискозитет, едновременно намаляват скоростта на разпространение на примеси. Скоростта на разпространение на примесите в шлаката е около десет пъти по-малка, отколкото в метала. За да се осигури необходимата скорост на процесите по време на процеса на топене, се добавят различни потоци, намалявайки вискозитета на шлаката.

Проводимост и енталпия на шлаката

Шлаките са проводници от втори вид и тяхната електрическа проводимост се увеличава с нарастващата температура. В същото време електрическата проводимост на шлаката зависи от вида и броя на йоните. Йоните Fe 2+ и Mn 2+ са много мобилни и увеличаване на тяхното съдържание в шлаката увеличава неговата електропроводимост, например, електрическата проводимост на шлаката, съдържаща 45% СаО, 42% Al 2O 3 и 13% FeO при 1100 и 1400 ° С е 0.106 и 0.266 съответно 1 / (ома · cm) и шлака състава на 42% СаО, 27% SiO 2 и 31% FeO при същите температури и 0,11 0,86 1 / (ома cm).

Електрическата проводимост на шлаките, състояща се от CaO, Al 2 O 3 и CaF 2 се увеличава с нарастващото съдържание на CaF 2.

Консумацията на топлина за отопление на шлаката се определя от уравнението

q = 1.17t + 209 kJ / kg (q = 0.28t + 50 kcal / kg),

където 1,17 (0,28) е средната топлинния капацитет на шлаката, кДж / (° C · кг) (ккал / (° C · кг);

209 (50) - топлина от топене на шлаката, kJ / kg (kcal / kg);

t е температурата, ° С.

Енталпията на шлаката при 1600 ° С е 2085 кДж / кг (498 ккал / кг) [стомана 1465 кДж / кг (350 ккал / кг)].

Някои основни шлака изложени силикат разпад по време на охлаждането, свързано с промени в модификации 2CaO · SiO 2, имащо различни специфичен обем. Карбидните шлаки също се саморазливат във връзка с взаимодействието на калциев карбид и водни пари.

-

Формат на файла:

Размер на файла:

Вид работа:

строителство

Комплексна употреба на металургична шлака в пътното строителство

Можете да разберете разходите за помощ при писането на студентска работа.

Помогнете в писането на работа, която ще бъде приета точно!

въведение

строителната промишленост на шлаката металургия

Глава 1. Интегрирана употреба на металургична шлака при производството на строителни материали

Металургията традиционно е един от основните "доставчици" на изкуствени суровини за производството на строителни материали. Нейната функция тонаж на отпадъците е, че техногенно суровина е преминал с висока температура лечение, кристалната структура, образувана в отпадъците и те не съдържат органични примеси.

Изкуствени продукти от металургичния комплекс трябва да бъдат разделени на отпадъците от черни и цветни металургия и производство на стомана отпадъци. Висококачествените шлаки от черна металургия са получили най-голямо приложение. Възможностите за използване на шлаки в стоманодобивната и цветната металургия са сравнително малко проучени.

Желязо и стомана шлака може да бъде за производство на стомана, открито огнище и взрив купол.

Основният представител на този вид на шлака - доменна пещ шлака, които се образуват в топене на чугун в доменни пещи.

От 1,7-2т желязна руда и течности, 1т чугун и 0,6-0,7 тона шлака. Количеството на шлака, като ко-продукт в различни металургични растения силно зависи от съдържанието на сяра в кокс, вар, използван за смесване, както и нивото на използваната технология.

За получаване на стомана, допълнителен поток от желязна руда, горива, различни скали консумиращи стопилка желязо фосфор, манган, сяра и по този начин насърчаване на образуването на шлака огнище.

От 2-2,3t желязна руда и втечняващи агенти, 1,9t гориво 80 тона на водата и въздуха се получава десетки т, 1 тон стомана и шлака 0,20,3t.

В периферните и електрически пещи добивът на шлаки е 0,1-0,4 тона на 1 тон метал.

Шлака от цветна металургия. Производството на цветни метали е сложен, скъп и отнема много време. За 1 тон мед, никел, калай трябва да бъдат обработени от сто до триста тона руда. Количеството шлаки при топене на 1 тон цветни метали достига 15-25 тона. Този факт се обяснява с факта, че цветни метали се срещат в природата само под формата на съединенията, диспергиран в скали и съдържанието на оксиди на мед, никел, цинк, калай руда не надвишава 3-5%, остатъкът скални примеси пирит, кварц, карбонати и силикати калций и магнезий.

Минерални цветни метали, различни от желязо и стомана шлака високо съдържание на железен оксид (20-40%).

Шлаките са изкуствени силикати. Те се състоят от окиси на силиций, алуминий, желязо, калций, магнезий, манган, сяра и др. Същите оксиди се съдържат в естествени дълбоки скали. В зависимост от съотношението на оксиди, както и условията и скоростта на охлаждане на шлака шлака стопилки може да има свойства на гранит или вулканична пемза.