Изходните материали за производството на чугун са руди, горива и потоци. Основният вид на суровини са желязна руда, желязо-съдържащ химично съединение с кислород и скални примеси от алуминий (Al 2O 3), калциеви и магнезиеви оксиди (СаО, MgO) и други.

Стойността на желязната руда се определя от съдържанието на желязо в нея. Наличието на вредни примеси (сяра, фосфор и др.) Води до влошаване на качеството на чугуна и необходимост от допълнителни разходи за тяхното отстраняване.

В Украйна добива желязна руда: хематит (Fe 2O 3) със съдържание на желязо от 55-60% (Кривой Рог депозит) и кафяво желязо (2Fe 2O 3 3H 2 O) със съдържание на желязо от 35-50% (Kerchenskoye депозит).

Желязна руда освен основният компонент съдържа никел, ванадий, кобалт и други елементи, които, когато се движат в топене доменната пещ чугун, легирана и подобряване на неговите физикохимични свойства.

Източниците на топлина за топене на рудата са гориво-кокс, който се получава от коксуващи се въглища чрез загряване в специални пещи до 1000-1100 градуса без достъп на въздух. Коксът участва и в химическите реакции на производството на чугун.

Сред суровините в топенето на желязо включва потоци - минерални вещества, добавени към партидата за понижаване на температурата на топене на отстраняване на камък и шлака отпадъци във формата на ненужни компоненти (пепел, сяра и скални).

Рудата, горивото и потоците, взети в определени дози (по тегло), се наричат такси. За производството на висококачествен чугун е необходима подходяща подготовка на зарядните материали. Получаване на топене рудата трябва да има желания състав и определен размер на части (20-40 mm), така че едрите парчета се разтрошават и класирани - агломерация. При ниско съдържание на желязна руда се обогатява (лошата желязна руда на Krivoy Rog GOKs) главно чрез магнитно разделяне в комбинация с печене и флотация.

Понастоящем повече от 25% от желязна руда се подготвя за топене, за да се стигне до доменна пещ желязна руда определен размер, еднакъв химически състав, богата на желязо и добро оползотворяване. Колкото по-внимателно е подготвена рудата за топене, толкова по-нисък е разходът на гориво и по-високо качество на чугуна.

Основните видове подготовка на железни руди са рудодобива и агломерацията на рудата. Най-често срещаните методи за агломерация са агломерацията и производството на пелети (пелетизиране). Агломерационни руди е, че зарядът се въвежда потоци и други полезни добавки, и чрез изгаряне на гориво в слоя от синтерован материал, порьозен, стабилна и добре редуцируем материал в доменната пещ - разредени агломерат. С разработването на начини за обогатяване на рудата и увеличаване специфично тегло концентриран в общия обем на суровините започна да се прилага нов метод за подготовка на рудата - пелетизиране. Същността на метода се състои в първоначалната смес от частици пелетизацията и последващо изпичане на получените пелети с размер 25-30 mm, които съдържат 70-95% желязо, еднакви по състав и имат висока механична якост.

Технология на топене на чугун

Доменни пещи (фиг. 7.1) е шахтова пещ с кръгло напречно сечение, затворено в заварена метална кутия 25-30 мм в горната и 35-50 мм в долната част. Отвътре пещта е облицована с огнеупорни тухли.

Съвременната доменна пещ се състои от върха, вал, тигел, раменни колани и огнище. В горната част на пещта е монтирано устройство за пълнене 1, което служи за пълнене на зареждащите материали, и газови тръби 2, през които се отклонява газът от доменната пещ.

Долната част - рогът има цилиндрична форма. В горната част на пещта има щифтове 3, през които се подава в пещ въздух, загрят до 1000-1200 градуса, и природен газ. Долната част на пещта, в която се събират желязо и шлака, се нарича гора. Над него е Отвор за източване 5 за производство на чугун и на височина 3-3.5 m шлака отвор 4. Както Отвор за източване запушена огнеупорен тяло и удари преди освобождаването на желязо.

процес доменна пещ същност се състои в намаляване на железни оксиди, при условие, че непрекъснато взаимодействие заряд материали спускащите се и нагоре поток на горими газове, образувани при изгарянето на кокс в пещта.

При нагряване зареждане възниква отстраняване на влага и разлагане на карбонати и железни оксиди под действието на СО на газове, Н2 и твърд въглероден кокс постепенно се превръща в схема желязо O 3 F 2, F 3 О 4, FeO, Fe.

Основният и най-важен процес в пещта на доменната пещ е изгарянето на въглероден диоксид. В резултат на изгарянето на кокс генерира топлина, необходима за процеса, редуциращи газове се образуват и освобождават обем, който улеснява движението на заряда от горе до долу. В доменната пещ желязото се редуцира почти напълно. Постоянно в контакт с газ от доменни пещи и горещ кокс, желязото, извлечено от парчета агломерат, пелети или руда, постепенно се насища с въглерод. При 1135 градуса в желязо, 4,3% от въглерода може да се разтвори.

Карбуризация на желязо, т.е. нейното въглеродно насищане, се среща главно в областта на пещното рамо. Тук капки от FeC сплав форма, които капе по пещ пещ. Когато се движи надолу течният метал влиза в контакт с парчета горещ кокс, въглеродът се разтваря в желязото, концентрацията на въглерод се повишава до 3,5-4,5%. В допълнение към въглерода, частично намаленият силиций, манган, фосфор и сяра се прехвърлят в желязната стопилка. Тази многокомпонентна желязна сплав се нарича чугун. В зависимост от състава на заряда в чугун, може да има също хром, никел, ванадий, титан, мед и арсен.

Продукцията на топилните продукти се прави отделно: чугун - на всеки 1.5-2 часа, шлака - 1 час. Чугунът се произвежда от леярски чугуни и се транспортира за изсипване на прасета или за по-нататъшна преработка в стоманодобивни магазини. Доменната пещ работи непрекъснато в продължение на 10-12 години, след което подлежи на основен ремонт.

Материален баланс на топене на доменни пещи

Съставът на материалния баланс на топенето се основава на основния закон на химията - законът за опазване на материята, открит от M.V. Lomonosov, според който масата на всички реагиращи вещества е равна на масата на всички реакционни продукти.

При проектирането на пещите при подготовката на баланса се използват данните, получени при изчисляването на заряда, газовете от доменните пещи и взрива. Балансът обикновено се слива с малко несъответствие от порядъка на 0.5-1.0%. Като пример, материалният баланс на топенето на доменни пещи е представен по-долу:

Задайте, кг

Агломерат 130.0

Пелети 615,0

Кокс 480,5

Издухване 1700.3

Природен газ 95.2

Общо 4021.0

Получено, кг

Чугун 1000,0

Шлака 420,0

Изсушете с лента 2461,0

Влажност и прах 73.0

Възстановяване на влага 67.0

Общо 4021.0

Продукти за производство на доменни пещи

Основният продукт на доменната пещ е желязо - желязо сплав с въглен (2-4.5%) и други елементи (манган, силиций, фосфор, сяра, и т.н.). Всички видове чугун, топени в доменни пещи, са разделени според предназначението им в преливане, леене и специален чугун.

Около 85% от желязото разтопения прасе пада (бял) чугун, който съдържа 3.2-4.5% С, 0,3-1,2% Si, 0,2-1% Mn, 0,15-0 2% Р и 0,02-0,07% S. Такива чугун има висока твърдост, трошливост и затова се използва за производство на стомана.

Леярски (сиво) чугун се характеризира с повишено съдържание на силиций (до 4%), има добри свойства на леене и се използва за производството на различни части. Разнообразие от чугуни е естествено легирани чугуни, получени от руди, съдържащи ванадий, хром, никел и други подобни. Тези ютии са добър структурен материал.

Специални ютии - това сплави с високо съдържание на един или два неосновни компоненти. По този начин, феросилиций съдържа повече от 13% силиций, Феромарганец до 75% манган. Тези феросплави домейни, използвани за деоксидирането и легиращи стомани.

В резултат на топене, освен желязо, се получават някои странични продукти: шлака от доменни пещи газове и димни прах. шлака Blast - синтез на скални и кокс пепели потоци, се използва като строителен материал. От него се правят шламови блокове, шлака. Повечето от гранулирана шлака и служи като суровина за производство на цимент. Доменен газ след пречистване му от прах, използван в печки доменна пещ и вентилатор за превозни средства. Горният прах се улавя и се използва при производството на агломерат.

Маркиране на чугун.

Сив ютии букви означават MF (сив чугун) и номера (например, SCH12, SCH15, SCH18, SCH21, SCH23, SCH24, SCH32, SCH36, SCH40) показва временната средната якост на опън (KGF / mm 2). Например, SCH12 клас желязо р има ≥12 кгс / mm2 (120MPa) в SCH40- Q = 40 кгс / mm 2 (400 МРа).

Сферографитен и ковки ютии маркират съответно буквите КН и HF и числа (например, VCH40-10, VCH45-5, VCH50-2,5, KCH30-6, KCH33-8, KCH35-10, KCH37-12, KCH45-6, KCH50 -4 KCH56-4, KCH60-3), с първите две цифри показват, средната р в и след относително продълговата.

Специални чугуни са определени в която да показва тяхното значение за. Например, антифрикционни (А) глади SYD-1, SYD-2 AKCH-1 AVCH-1 са проектирани да работят в тандем с топлинно обработено (нормализирана и закалено) вал, SYD-3 AKCH-2 и AVCH-2 - сдвоен със суров (в състояние на доставка) вал.

Топлоустойчива чугуни ZHCH отбелязани букви, цифри показват средната процента съдържанието на основния (Cr, Si, Al) допинг елемент (например, ZHCHH-20 ZHCHH-22).

Основните насоки за подобряване на доменната пещ.

Най-важните технически и икономически параметри на доменните пещи са съотношението на използване на полезния обем (KIPO) и специфичен разход на кокс. Първият индекс се определя полезен обемно съотношение пещ (m 3) в средна дневна производителност (т). По-голямата производителността на пещта, долната съотношението на използване на полезен обем.

Тази стойност е средно 0.5 ... 0.7, и някои пещи довежда до 0,4. Вторият компонент - специфичното потребление на кокс - също характеризира ефективността на процеса доменна пещ.

Това е така, защото цената на кокс е повече от половината от цената на чугун. Намаляването на двата показателя дава голям икономически ефект.

Един от начините за повишаване на ефективността на чугун - повишена подготовка на зареждане материали и топенето на интензификация. По този начин, използването на разредени агломерат позволява да се увеличи производителността с 10 ... 30%, за да се намали консумацията на кокс от приблизително 20%. Заместващите агломерат пелети допълнително увеличава производството на чугун 5 ... 8% и леко намалява консумацията на кокс.

Интензифицирайте топенето чрез увеличаване на налягането в горната част (допринася за по-равномерно разпределение на налягането на газа над секцията на пещта, по-пълно намаляване на желязото); обогатяване на взрива с кислород (повишава температурата на изгаряне, ускорява възстановяването на силиций, манган); издухва в пещта природен газ и въглищен прах (намалява потреблението на кокс с 10 ... 15%, ускорява процеса на възстановяване).

От голямо значение е механизацията и автоматизацията на такива процеси като регулиране на температурата в работното пространство на пещта, дозиране на доставката на зареждащи материали, въздух и т.н. през последните години за контрол на процеса на топене започнаха да използват електронни компютри.

Чугунът е един от основните продукти на черната металургия, няма да бъде преувеличено да се каже, че стабилността и икономическата ефективност на различните отрасли зависят от количеството чугун, от инженеринга до селското стопанство.

Основната суровина за чугун е желязна руда, която се състои от железни съединения и така наречената празна скала. В допълнение, технологията за производство на чугун изисква използването на допълнителни компоненти. Ще говорим за всички материали, необходими за топене.

Компоненти, необходими за производството на чугун.

Така че суровото желязо е химически сложно вещество, така че когато то се стопи, се използват различни компоненти, всеки от които изпълнява специфичната си функция.

Средно за производството на 1 тон метал са необходими около 3 тона (в зависимост от съдържанието на желязо) на рудата, 1,1 тона кокс, 20 тона вода плюс различно количество поток.

- Основата на чугуна е метална руда, състои се от различни железни съединения, както и от празни скали. Процентът на Fe в рудата се различава в зависимост от типа материал и варира от 30 до 70%.

- Fluxes, друго име за наводнението. Различни скали, добавени към рудата по време на топенето. Основната задача е да се намали температурният параметър на топенето на рудата, което осигурява по-ефективно отнемане на шлаката. В зависимост от вида на празните скали се използват различни видове потоци.

- Процесът на топене на чугун изисква голямо количество топлинна енергия, а температурата на изгаряне на горивото трябва да съответства на условията на топене. Като гориво в металургията се използват предимно коксуващи се въглища, термонтрацит и природен газ.

Свойствата на тези компоненти, за по-пълно разбиране на процеса на топене, разглеждаме по-подробно.

Желязна руда - сортове и свойства.

В природата има голямо разнообразие от железни руди, но в много от тях съдържанието на метал е много ниско, което го прави нерентабилно да се стопи. В допълнение към основните компоненти, други примеси навлизат в състава на рудата, което може да бъде както полезно, така и вредно, което влошава свойствата на произведения метал. Нежеланите примеси включват примеси от сяра, които присъстват в рудата под формата на сулфид. Сярата дава на топения метал т. Нар. Зачервяване, чупливост при търкаляне или коване. Съдържанието на сяра в рудата не трябва да превишава 0,15%. Отрицателното действие има и фосфорът, който се среща под формата на фосфати, излишното му съдържание предизвиква студена крехкост (чупливост при нормални условия). Други примеси имат предимно положителен ефект върху произвеждания метал, но при топене е целесъобразно да се вземе предвид съдържанието им в рудата, за да се получат необходимите качества от чугун. Такива примеси включват ванадий, титан, мед, манган, хром. В металургията се използват следните видове железни руди:

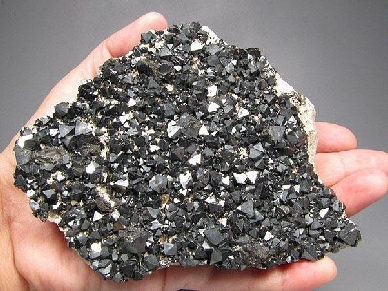

- Магнитната желязна руда е основната суровина за чугун, съдържанието на желязо достига 60%, наличието на нежелани примеси е минимално. Има значителни магнитни свойства.

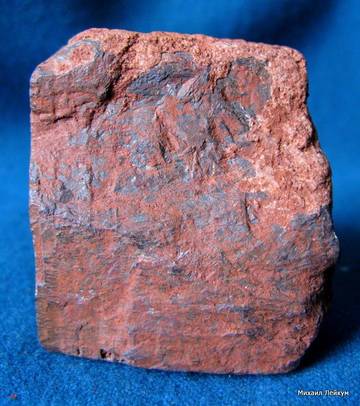

- Червената желязна руда (хематит) съдържа безводен железен оксид, който присъства в рудата до 66%, фосфорът и сярата присъстват в малки количества.

- Кафявата желязна руда, рудата, съдържаща до 55% желязо, се характеризира с голям брой нежелани примеси.

- Spar желязна руда съдържа само около 40% железни соли, което прави употребата му ограничена.

- Също така мангановите руди се използват при производството на фероманган и огледално желязо.

Флюсове, използвани при топенето на чугун.

Изборът на потока зависи от характеристиките на състава на празните скали на рудата, като се прави разлика между основния и киселинния поток.

- Основният поток се формира от скали, съдържащи калцит и магнезит. Използват се при топенето на руди, чиито празни скали са главно алуминиеви и силикатни.

- За рудите се използва празна скала, в която се състои варовик, като се използва киселинен поток, състоящ се от силикатна скала.

Флюсът, който се вкарва в тежестта, свързва празната скала, образува с нея сплав и се екскретира като шлаки. Количеството шлаки достига 80% от обема на получения чугун.

Гориво, използвано при производството на чугун.

В ролята на основните видове гориво се използват природен газ и коксуващи се въглища. Въглищата се подлагат на предварителна обработка, за да се получи кокс. Това се постига чрез нагряване в безвъздушна среда до температура, достигаща средно 1000 градуса, което гарантира изпаряване на всички летливи съединения и прави получения кокс един от най-добрите горивни материали за топене на чугун. Специфичната топлина на изгаряне, кокс и природен газ, създава оптимални условия за металургията за производство на метали. Значително увеличение на цените на природния газ обаче оказва негативно влияние върху металургичния комплекс.

За производството на висококачествен чугун е необходимо да се използват доста големи количества природни ресурси. Ето защо от икономическа и екологична гледна точка второстепенен вариант за производство на метали е вторичното претопяване на скрап.

Производствени и промишлени технологии

ГОРИВЕН ФЛАКС И ГОРИВО Желязната руда е основната суровина за топене на чугун. Желязната руда, за разлика от медта и много други, е сравнително богата. Най-богатите руди съдържат 60 желязо и повече най-бедните 3040. Съгласно рудодобивния вид има следните основни видове руда.

- Производство на чугун: суровини, съоръжение за доменни пещи, технология за топене на чугун, топене на доменни пещи.

Чугун? Сплав желязо-въглерод, съдържащ повече от 2% въглерод. В допълнение към въглерода, той винаги съдържа силиций (до 4%), манган (до 2%), както и фосфор и сяра. Чугунът е основният изходен материал за производството на стомана, която консумира около 80-85% от цялото чугун.

ОЯР, ФЛУУБИ И ГОРИВО

Желязна руда? основната суровина за топене на чугун. Празна скала обикновено се състои от кварц и пясъчници с добавка от глина, т.е. е кисел (излишък от SiO2 ).

Желязната руда, за разлика от медта и много други, е сравнително богата. Най-богатите руди съдържат 60% желязо и повече, най-бедните 30-40%.

Има ли вредни примеси в железните руди? сяра и фосфор. Съгласно рудодобивния тип, съществуват следните основни видове руда.

Червен железен камък. Минерална руда? хематит, безводен железен оксид Fe2 O 3 (70% Fe). Рудата обикновено съдържа 50-60% Fe. Това е най-разпространеният вид руда в света.

Магнезиева желязна руда. Минерална руда? магнетит, магнезиев железен оксид Fe3 O 4 (72,4% Fe), в руда 55-60% Fe.

Кафява желязна руда. Минерална руда? водни железни оксиди nFe2O3 · mH2 О (52-66% Fe). Рудата обикновено съдържа 30-50% Fe.

Скара желязна руда. Минерална руда? сидерит, железен карбонат FeCO3 (48.3% Fe), в рудата обикновено 30-40% Fe.

Необходими са потоци от домейни, за да се извадят от доменната пещ огнеупорната скала на рудата и горивната пепел. Свързани с потока, те образуват ниско топилна сплав? шлака от доменни пещи; в стопеното състояние се изважда от пещта през кранчето за шлака. В допълнение, потокът трябва да осигури производството на шлака с необходимия химичен състав и физични свойства, което до голяма степен определя съставът на чугуна.

Флюсите се избират в зависимост от скалата на рудата. Във вътрешните железни руди празна скала обикновено съдържа излишък от SiO2 , Ето защо, като поток, се използват силно основни материали, предимно варовиков CaCO3 , Типичният металургичен варовик след изпичането съдържа 50-55% CaO. Излишъкът от вар в шлаката от доменни пещи също допринася за отстраняването на сярата от чугун. При домашните растения потоците се въвеждат в доменната пещ главно под формата на потопен агломерат и потопени пелети.

Горивото в доменните пещи служи не само като източник на топлина, но и като реагент, който осигурява намаляване на желязото от рудата и образуването на чугун (чрез чупливо желязо).

Основни изисквания за горивото в доменните пещи? висока калоричност, ниско съдържание на пепел, чистота в съдържанието на вредни примеси. Горивото трябва да има висока механична якост, тъй като неговите раздробяване и образуване глоби предотвратява нормалното движение на пещни газове и висока порьозност, за да се осигури интензивно горене. Горивото трябва да е евтино и да има ниска цена.

Коксът е основното гориво в доменните пещи и средно съдържа 10-13% пепел, 0,5-2% сяра. Тя е достатъчно силна, че позволява изграждането на големи доменни пещи с обем до 5000 м3 , За топенето на 1т чугун се консумират около 550 кг кокс. Цената на кокса е 45-55% от цената на чугун.

Възпаление от 60-100 т 3 природен газ на 1 тон желязо се топи намалява разхода на кокса с 10-15%, повишава устойчивостта взрив газ, осигурява по-висока производителност на доменната пещ. Най-ефективно е използването на природен газ в комбинация с високотемпературно раздуване, обогатено с кислород.

ПОДГОТОВКА НА ПРЕПАРАТА ЗА ТЕЧНОСТ

Понастоящем само около 5% от суровата желязна руда се използва за топене на чугун; 95% от цялата руда преди топенето се подлага на предварителна подготовка. Подготовката на желязна руда е един от най-ефективните начини за подобряване на производството на доменни пещи и прави възможно използването на по-бедни руди. Подготовката на рудата включва смачкване, сортиране и други операции.

Натрошаването осигурява необходимата степен на смилане на рудата. За топене в доменна пещ, размерът на парчета руда трябва да бъде 10-18 mm, за агломерация? по-малко от 5-10 mm, за магнитно обогатяване? 0.1 mm.

Сортирането на рудата по класове по размери на парчета от повече от 1-3 мм се извършва на механични екрани. За по-фино разделени материали се използва хидравлична класификация. Материалите, които трябва да бъдат отделени, се хранят заедно с водата в специални устройства, където големи зърна се утаяват по-бързо, отделяйки се от по-малките. При устройства като хидроциклона разделянето на частиците по размер става под действието на центробежна сила.

За осигуряване на гладкото протичане на доменната пещ е необходимо използването на материали с химичен състав и свойства. Един от основните методи за усредняване на рудата е образуването на слой по слой в купчини с голям капацитет.

Обогатяването на рудата става все по-важно. В момента около 80% от цялата руда е обогатена преди топенето. Това се дължи на използването на все по-бедни руди, както и на руди с фини рудни зърна, които са тънки в гангюе. Така, например, в резултат на грешка на обогатяване Кривой Рог белооката кварцит с 20-45% Fe концентрати, приготвени с 60-65% Fe. Основният начин да обогатите желязната руда в нашата страна е магнитна. Същността на сухото магнитно разделяне е, че фино раздробената руда се поставя в магнитно поле, където магнитните частици на рудата се отделят от отпадъчните скали. При мокро разделяне рудата се измива едновременно с вода, когато е изложена на магнитно поле. Този метод е по-хигиенни от предишния, при който се отделя много прах. Магнитното обогатяване може директно да се използва само за така наречените силно магнитни магнетити и титаномагнетитни руди. За други руди? средно и слабо магнитно? Преди обогатяването те произвеждат магнетизиращо изпичане.

Наред с другите методи за обогатяване, най-общо тегло: окачване и разделяне на тежки суспензии (суспензии), в която потъва минерална руда и скални частици поплавъка.

За да се премахнат насипни пясък и глина отпадъци, най-простият и най-евтиният метод също се използва? измиване с вода.

УСТРОЙСТВО НА ДОМАШНОТО ОБОРУДВАНЕ

Доменна пещ (фиг.6)? тип вертикален вал на пещта. Височината му (до 35 м) е приблизително 2,5-3 пъти по-голяма от диаметъра.

Стените на пещта са изложени от огнеупорни материали? предимно от шамот. Долната част на огнището и основата му са направени от специално огнеупорни материали? въглеродни (графитизирани) блокове. За да се увеличи съпротивлението на огнеупорната зидария, в нея са монтирани метални хладилници (около ¾ от височината на пещта), над които циркулира водата. За намаляване на консумацията на вода (за големи пещи до 70 000 м3 на ден) се използва изпарително охлаждане, което се основава на факта, че абсорбираната топлина се използва за изпаряване.

Външната пещ на зидарията е затворена в стоманена обшивка с дебелина до 40 мм. За да се намали натоварването в долната част на пещта, горната му част (вал) е изградена върху стоманен пръстен, стоящ върху колоните.

С увеличаването на полезния обем (работното пространство) на доменните пещи тяхната икономическа ефективност се увеличава.

Модерните големи доменни пещи са с обем 2000-3000 м3 .

В завода в Кривой рог от 1974 г. насам пещ с обем 5000 m3 .

Въздухът за изгаряне на гориво се издухва през 14-36 втулки в горната част на пещната пещ.

В модерна доменна пещ за топене на 1т чугун се издухва около 3000 м3 въздух; консумацията му на големи пещи достига 6000-7000 м3 / мин, което се осигурява от високоскоростни турбо вентилатори (3500-4500 об / мин). Въздухът се загрява в специални въздухонагреватели. Всяка доменна пещ се обслужва от три или четири автоматично задействани въздушни нагреватели.

Използването на високотемпературно взривяване доведе до значително засилване на топенето. През последните години температурата на въздушния взрив е увеличена до 1200-1300 ° С.

Значителен ефект дава увеличаване на налягането при гърлото на пещта до около 2.5 атм., Което води до намаляване на скоростта на газа, подобряване на топлина усилване и физико-химични процеси. Най-голямото подобрение е обогатяването на взрива с кислород (до 30%). Най-голям е ефектът от интегрираното използване на тези мерки при използването на природен газ. Производството на пещта се е увеличило с около 50%, а потреблението на кокс е намаляло с 25-30%.

Доменната пещ работи непрекъснато в продължение на 5-10 години. За тази цел, както е необходимо, тя се зарежда на порции (Kolosha) заряд материали периодично освобождаване на желязото и шлака, доменни газове се отстраняват непрекъснато.

За топене на 1t peremelnogo (отворено огнище), чугун средно, консумират около 1,8 тона поток агломерат, 550 кг кокс. По този начин, пещ с обем от 3000 м3 един ден консумира около 8500 тона зареждащи материали и миксира около 5000-5500 т чугун.

В съвременните доменни пещи, всички процеси за подготовка и зареждане на зареждащи материали са напълно механизирани.

Допълнителните устройства, които осигуряват функционирането на пещта, включват: зареждащи кошове, оборудвани с устройства за товарене и разтоварване; бункер вагон естакада с тежести за автоматично претегляне зареждания материал, вдигане на механизми, предоставяйки прескача samooprokidyvaaaayuschiesya камион, с такса за устройство на доменна пещ зареждане. За нормална работа на печката, въздухонагреватели и други устройства за горещо бластиране, леярски, кофи също са необходими? Камиони от чугун и шлака, машини за пълнене и др.

А също и други творби, които може да ви заинтересуват |

|||

| 43465. | Изчисляване на оптималния състав на новото работно оборудване, използвайки разклонения и свързания метод на частично цялостно линейно програмиране | 336.5 KB | |

| Проучване на предоставянето на съвременни технологии високо качество производство и ниските разходи за преработка показват, че е целесъобразно да се помисли за организацията на производството въз основа на списъка на оборудването и цената на която, като се вземат предвид разходите за придобиване и изграждане работи е представено в таблица. тръба габарит за производство на тръби процес на проекта може да се произвежда от различни технологии се характеризират с набор от различни устройства и различни разходи за етапите на топла и студена процес .... | |||

| 43467. | Базата за летището | 409.5 KB | |

| Преди ти, якове rozroblyati programnits продукт neobhіdno oznayomitis на софтуерни продукти analogіchnogo тип. Кожна Service tehnіchnoї pіdtrimki, як zaymaєtsya obslugovuvannyam klієntіv, Got svіy сайт yakіy rozmіschєny в MEREZHI Іnternet. Аналогията на програмния продукт за часовия час е vistacha. Биковете също са много сходни. | |||

| 43468. | Развитие на технологията и дизайна на оборудване за производството на дървен материал рамката на конзолата | 352.5 KB | |

| Използването на заваряване ви позволява да спестите време и материали в производството на дизайни. В днешно време, на практика няма сектор на икономиката не може без заваряване. С развитието на научно-техническия процес на разширяване на възможността за заваряване части с различни дебелини и материали в тази връзка и да си поставят използваните методи за заваряване. Външни размери: дължина 7468 mm широчина 600 mm височина 2580 mm строителство тегло 35764 кг монтаж и заваряване на продуктите се извършва в специализирани възел ... | |||

| 43469. | Синтез на регулатора чрез желания LAPH метод | 73,5 KB | |

| Определени описание на контрол обекта се определя Wnchs предавателната функция на системата непроменена. Блоковата схема на серво системата е показана на фиг. Задължително да се изработи регулатор, свързан в серия с неизменна част от грешка система във веригата с функция за трансфер, който осигурява Wregs в затворена система контур с един обратна даден набор от качествени показатели. Структурна диаграма на проектираната серво система. | |||

| 43470. | Транспортен проблем. Обща настройка, цели, цели. | 723 KB | |

| В общата формулировка транспорт Проблемът се състои в намирането на оптималния план на транспорта на единна натоварване на потребителите на базата данни. Има два типа на транспортни проблеми, а критерият за цената на транспорта план е оптимален, ако се постигне най-малко разходи да го приложат и по критерия от времето на плана е оптимален, ако изпълнението му се изразходва минимално време. план трафик показване запаси и нужди са удобно написано в таблицата по-долу се нарича маса трафик: точката на отпътуване Дестинации запаси ... | |||

| 43471. | Ремонт и поддръжка на стереотерапия | 279.33 KB | |

| Апаратура за начинаещи Цел и видове стартер стартер е постояннотоков двигател, коляновия вал се превъртат при честота, необходима за стартиране на двигателя. Когато се движите през стартера на маховика на двигателя трябва да се преодолее плъзгане на въртящия момент, генериран от триене и натиск. | |||

| 43472. | Проект spetsіalnogo EPE - Кварц резонатор честотата на 3,58 MHz | 711 KB | |

| Vimogi Scho до приблизително parametrіv, vlastivostey че elektroradіoelementіv характеристики, аз, як naslіdok, obmezhennya на їhnі типи viznachayutsya funktsіonalnim priznachennyam lantsyugіv вериги, които имат yakih смрад vikoristovuyutsya. Когато viborі elementnoї БАЗИ да pevnoї EA takozh neobhіdno vrahovuvati Minds ekspluatatsії tsієї EA. За danogo varіantu kursovoї робот zadanі nastupnі Minds ekspluatatsії: | |||

| 43473. | Общи характеристики и особености на правната система на Република Беларус | 179 KB | |

| Ето защо, на правилата на закона, уреждащ тези интереси са групирани по области на правото и индустрията заедно в една система на закона са взаимно допълващи се и взаимно допълващи се. Но самото понятие за правната система е дошъл в от философията на закона, където под него подразбира нещо ценно е единство естествено аранжиран и проведе във взаимни части за свързване. Римските юристи са въвели тази концепция да се намали в едно цяло различните правни норми, които са съществували в древен Рим. Системата на правото първоначално се основава на ... | |||

K ATEGORY:

Производство на черни и цветни метали

Първоначални материали за производство на чугун, тяхната подготовка за топене

Изходните материали за производството на чугун в доменните пещи са железни руди, горива и потоци.

Рудата е естествена минерална суровина, съдържаща метали (или техните съединения) в количества и във форма, подходяща за тяхната промишлена употреба. Рудата е колекция от минерали. Минералите, съдържащи желания метал, се наричат рудни минерали, а останалите са празна скала.

Предварително изчисленото в определено съотношение на количеството материали, заредени в доменната пещ (руда, потоци и toplvwo) се нарича такса.

Желязна руда. Земната кора съдържа около 5,1% желязо в състава на различни химични съединения. Най-често срещаните съединения на желязо са оксиди - железни съединения с кислород (които са от първостепенно значение), сулфиди - железни съединения със сяра и спир - въглеродни съединения на желязото.

Индустриалното преустройство е червена желязна руда, кафява желязна руда, магнитна желязна руда и шпарна желязна руда.

Основният руден минерал на червената желязна руда е хематит - железен оксид (Fe203). Скални предпочитане са кварц, състояща се основно от (SiOa) и калцит (СаС03), понякога с глина примеси (А1203 2Н20 2Si02 и др.). В най-големите отлагания на хематитни руди средното съдържание на желязо е 51-66% (чистият хематит съдържа 70% Fe). Цвят на рудата от ярко червено до тъмночервено.

В СССР основните находища на червена желязна руда са следните. Находището в Кривой рог е главният басейн на южната металургична база, магнитната аномалия на Курск; Атасуско и Соколовско-Сарбай в Казахстан; Коршуновското поле в Източен Сибир.

Основният руден минерал от кафява желязна руда е хидрогитът (лимонит) - воден железен оксид (Fe203 / nH20). Празни скали от същото естество, както в червената желязна руда. Съдържанието на желязо в различните отлагания варира много широко: от 55 до 30% и по-ниско. Цвят от кафяво-жълто до тъмно-кафяво. В СССР големите находища на кафява желязна руда са Керч, Лисаковской и Айатской (в Казахстан), Липецк и Тула.

Минералният минерал на магнитната желязна руда е магнетит-магнитен оксид-железен оксид FeO Fe203 (Fe304). Настоящите скални силикати (фелдшпат, гранити и др.), Сулфиди, калцити и др. Съдържанието на желязо в богатите магнитните руди варира от 50 до 72%. Цветът на магнетита е черен. В СССР индустриалните отлагания на магнетитни руди са в Урал: Магнитни, Високи, Грейс; в Сибирийския окръжен окръг Ангара-Питск и в други региони.

Минералният минерал на желязната руда е сидерит (FeCOg). Скелените желязо се покриват с мраморни маси от светлосив и жълтеникавобял цвят; те съдържат 30-42% желязо. При изгаряне на сидерит се отделя въглероден диоксид (СО2) и се образуват пори, които осигуряват лесно възстановяване за топене на доменни пещи. В СССР депозитите от желязна руда се намират близо до Златуст и в Омутинския квартал на района на Киров. Според седемгодишния план в СССР през 1965 г. ще бъдат добивани 230-245 милиона квадратни метра желязна руда.

Гориво. Гориво, се използва за процеса на пещта взрив, трябва да има висока калоричност и ниско съдържание на пепел, има порьозност, якост при високи температури, и може също да съдържа по-малко сяра, която е частично прехвърлени от горивото на желязото и разгражда свойствата на последната.

Като гориво в производството на доменни пещи се използва предимно въглищен кокс и много рядко въглен.

Потоци. За отделяне на скални примеси и пепел гориво се въвежда в вещества доменната пещ наречени потоци; Тези вещества дават на скални и пепел гориво топим химични съединения, които шлака по време на топене. Съставът и плавността на шлаки имат голямо влияние върху хода на доменна пещ и чугун структура. Като част от почти всички руда и кокс в пепелта киселинна отпадъци скала (Si02 + А1203) преобладава над сърцевината (СаО + MgO); така както потоци често се използва варовик (СаС03 съдържащ главно) и понякога доломит (състояща се главно от СаС03 + MgC03), позволявайки на ниска температура на топене съединение с Si02 и А1203.

Подготовка на руда за топене. За топенето на чугун рудата се подлага на предварителна подготовка. Качество на подготовката на руди за топене на очите zgoaet голямо влияние върху хода на топене, разход на гориво и качеството на метала.

Раздробяване - раздробяване на големи парчета руда - произвежда специални машини - трошачки, докато се опитва да се парчета с размер на 30-100 мм. Трюфели се елиминира чрез сортиране и проверка, не е подходящ за топене и се използва за синтероване.

Промиване с вода се използва за руда скални примеси отделение, което постепенно се накисва и увлича вода.

Калциниране руда за да се отстрани водата, въглероден диоксид и частично изгаряне на сяра, при което рудата се пречиства и обогатен с железни съединения. Освен това, удар немагнитен оксид Fe203 продукти, за да го превърне в магнитна връзка с възможността за използване на Fe304 магнитна сепарация.

Магнитно обогатяване на п (и д се провежда в апаратура известни магнитни сепаратори. Основната част на сепаратора са електромагнити служат за образуване на магнитно поле, докато се движи руда за отделяне на немагнитни частици. В този случай, магнитно желязо оксид (Fe304) се привлича от електромагнитите.

Синтероване (синтероване) се извършва за агломерация на фин руда и доменна пещ прах на прах; за синтероване, тези вещества се смесват с натрошено гориво. За разредени агломерат агломерат микс освен руда и гориво се добавя натрошен варовик.

Синтероване се извършва при 1100-1200 ° т агломериране колан в специални машини, където горивото се изгаря, като по този начин се променя химическия състав на партидата: варовик при температура от около 900 ° се разлага на калциев оксид (СаО) и въглероден диоксид (С02), изгаряния серен оксид желязо (Fe203) частично се редуцира до азотен оксид (FeO), който с SiOa скални примеси силикатни форми Fe2Si04 желязо. Това силикат се топи и се свързва другите частици на заряд, и при което образуват части от порест синтерован материал, наречени агломериране.

За да се увеличи производителността, отговарящ доменна пещ -sostav прилага разредени (samoplavky) създава агломерации.

При работа в разредени консумация агломериране кокс се намалява, потоци и повишаване на производителността на пещта.

Производство на чугун. Суровини за производство на чугун

Металургия е наука на индустриалните процеси за производство на метали и техните сплави. Това е една от най-древните науки. Обратно в 4-3 век. пр.н.е. хората започнаха да се стопи метали (мед, калай, пипер прасе ??). сектори металната индустрия са цветни, цветната металургия и машиностроене. Черно Металургия е един от най-важните отрасли на тежката промишленост. Тя доставя на машината и на основната суровина, производството на метали и изграждане един от основните структурни материали.

Стоманени скоби са черни метали: желязо и стомана. Черни сплави metally- е предимно де ?? EZA и въглен, но могат да съдържат други елементи: силиций, манган, фосфор, сяра. Ако съдържанието на де ?? eznom въглерод сплав не надвишава 2%, стомана сплав се нарича, ако съдържанието на въглерод от 2% до 6%, сплавта се нарича чугун.

Черната металургия е представена в Приднестровието в Молдова Steel Works (MMZ) е издаването на различни видове стомана и обръч. Отпадъчен метал се използва като суровина, която идва предимно от външната част на Приднестровието. Строителството на завода започна през 1980 г. и завърши през 1985 г. През 80-те години предприятието сътрудничи тясно с металургичните предприятия на ОНД. Разпадането на СССР наруши съществуващите връзки и значително стесни пазара за продажба на продуктите на завода. Навлизането на чуждестранни пазари направи изключително важно реконструкцията на едно предприятие, за да се повиши конкурентоспособността на продуктите. През последните години MMZ придобива значителен престиж и опит в работата с потребителите на валцовани метали в най-голяма степен различни страни на света. Това се отразява в постоянното нарастване на дела на износа в общото производство на стомана и валцувани продукти.

Изходните материали за производството на чугун са руди, горива и потоци. Основните суровини са изгледи де ?? eznye руди, които представляват sebyagornye скали, съдържащи основно химично свързване ?? eniya де ?? EZA с кислород и скални примеси, състояща се от оксиди на силиций, алуминий, калций, магнезий и др.

Стойността на жълтата руда се определя от съдържанието на желязото в него, степента на редуцируемост, вида и състава на празните скали и съдържанието на вредни примеси. С увеличаването на съдържанието на желязо в суровините, разходите за подготовка на руда се намаляват, производителността на доменните пещи нараства и консумацията на кокс се намалява. Това в крайна сметка води до намаляване на разходите за топене на чугун.

Икономиката на процеса на топене също зависи от степента на редуцируемост на окисите на желязо, съдържащи се в рудата. когато се използват трудно за ремонт руди, специфичният разход на гориво се увеличава и продължителността на топенето се увеличава. Наличието на вредни примеси (сяра, фосфор и др.) В рудата води до влошаване на качеството на полученото чугун, е изключително важно да се добавят допълнителни разходи за тяхното отстраняване.

Следните са от индустриално значение: видове руди :

1) магнитно желе, съдържащи 45-70% от жлезите под формата на оксиди на две и тривалентна жлъчка. В рудата има малко вредни примеси, има магнитни свойства, трудно се възстановява;

2) червено желе с 55-60% от дрождите под формата на двувалентен железен оксид, практически без вредни примеси, лесно възстановими;

3) кафяво желе, 35-50% от черния дроб като кристален хидрат на железен оксид, значително съдържание на вредни примеси, лесно се възстановява;

4) спаринг де ?? eznyak, съдържанието на желязо под формата на карбонат е 30-45%.

Олейните руди, в допълнение към основния компонент, съдържат никел, ванадий, кобалт и др.

Публикувано на ref.rf

елементи. При топенето те преминават в чугун, легират и подобряват физикохимичните свойства.

Източникът на топлина за топене на руда е гориво. Също така участва в химични реакции, които се провеждат в доменни пещи. Коксът и природният газ се използват като гориво. Природният газ е ефективен заместител на кокса. Нейната експанзия допринася за по-рационално използване на кокс, регистрира спад в потока, което оказва значително влияние върху цената на намаляване на желязо, тъй като цената на газа е много по-ниска от цената на кокс.

Потоци са между суровините в топенето на желязо и представляват sebyamin ?? eralnye вещества добавени към партидата за понижаване на температурата на топене на отстраняване на камък и шлака отпадъци във формата на ненужни компоненти (пепел, сяра и скални). Видът на потока зависи от вида на окисите, съдържащи се в рудата. Ако те са киселата flyusov- като варовик, доломит, основния шлака, отворен огнище, в случай ако повече основни оксиди на потоци използвани като силициев диоксид, кварц и други.

Избират се рудата, горивото и потоците, взети в конкретни дози (по тегло) таксата.

Производство на чугун. Суровината за производството на чугун е концепцията и типовете. Класификация и характеристики на категорията "Производство на чугун: суровини за производство на чугун" 2014, 2015 г.